- Elementos del calentamiento por inducción

- ¿Qué son las bobinas de inducción & ¿Cómo funcionan?

- ¿Cómo funcionan las bobinas de inducción?

- Modificación de la bobina según la aplicación

- Tipos de bobinas calefactoras

- Bobina de panqueque doblemente deformada

- Bobina de retorno dividido

- Bobinas de canal

- Diseño de Plomos para Bobinas de Inducción

Elementos del calentamiento por inducción

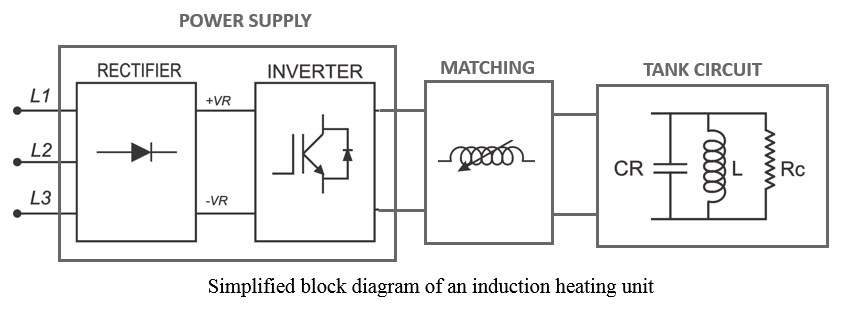

Un sistema típico de calentamiento por inducción incluye una fuente de alimentación, un circuito de adaptación de impedancias, un circuito de tanque y un aplicador. El aplicador, que es la bobina de inducción, puede formar parte del circuito del tanque. Un circuito tanque suele ser un conjunto paralelo de condensadores e inductores. El condensador y el inductor del circuito tanque son depósitos de energía electrostática y energía electromagnética, respectivamente. En la frecuencia de resonancia, el condensador y el inductor comienzan a intercambiar su energía almacenada entre sí. En la configuración en paralelo, esta conversión de energía se produce con una corriente elevada. La alta corriente a través de la bobina ayuda a tener una buena transferencia de energía de la bobina de inducción a la pieza de trabajo.

Haga clic aquí para aprender qué son las bobinas de inducción y cómo funcionan, y los diferentes tipos de bobinas.

a) Fuente de alimentación

a) Fuente de alimentación

Las fuentes de alimentación son una de las partes más importantes de un sistema de calentamiento por inducción. Normalmente se clasifican por su rango de frecuencia de funcionamiento y su potencia. Hay varios tipos de fuentes de alimentación de inducción: fuentes de frecuencia de línea, multiplicadores de frecuencia, motogeneradores, convertidores de chispa e inversores de estado sólido. Los inversores de estado sólido son los más eficientes entre las fuentes de alimentación.

Una fuente de alimentación típica de inversor de estado sólido incluye dos secciones principales: rectificador e inversor. Las corrientes de CA de la línea se convierten en CC en la sección del rectificador mediante diodos o tiristores. La corriente continua pasa al inversor, donde los interruptores de estado sólido, como los IGBT o los MOSFET, la convierten en corriente, esta vez a alta frecuencia (normalmente en el rango de 10kHz-600kHz). Según el diagrama siguiente, los IGBT pueden trabajar a un nivel de potencia más alto y a una frecuencia más baja frente a los MOSFET que operan a un nivel de potencia más bajo y a frecuencias más altas.

b) Adaptación de la impedancia

Las fuentes de alimentación para calentadores de inducción, como cualquier otro dispositivo electrónico, tienen unos valores máximos de tensión y corriente que no deben superarse. Para suministrar la máxima potencia de la fuente de alimentación a la carga (pieza de trabajo), la impedancia de la fuente de alimentación y de la carga debe ser lo más cercana posible. De este modo, los valores de potencia, tensión y corriente pueden alcanzar simultáneamente sus límites máximos permitidos. Para ello, en los calentadores de inducción se utilizan circuitos de adaptación de impedancias. Según la aplicación, pueden utilizarse diferentes combinaciones de elementos eléctricos (por ejemplo, transformadores, inductores variables, condensadores, etc.).

c) Tanque de resonancia

El tanque de resonancia en un sistema de calentamiento por inducción es normalmente un conjunto paralelo de condensador e inductor que resuena a una determinada frecuencia. La frecuencia se obtiene a partir de la siguiente fórmula:

donde L es la inductancia de la bobina de inducción y C es la capacitancia. Según la siguiente animación, el fenómeno de la resonancia es muy similar a lo que ocurre en un péndulo que se balancea. En un péndulo, las energías cinética y potencial se convierten la una en la otra mientras oscila de un extremo a otro. El movimiento se amortigua debido a la fricción y otras pérdidas mecánicas. En el tanque de resonancia, la energía proporcionada por la fuente de alimentación oscila entre el inductor (en forma de energía electromagnética) y el condensador (en forma de energía electrostática). La energía se amortigua debido a las pérdidas en el condensador, el inductor y la pieza. Las pérdidas en la pieza de trabajo en forma de calor son deseadas y el objetivo del calentamiento por inducción.

El propio tanque de resonancia incluye el condensador y el inductor. Se utiliza un banco de condensadores para proporcionar la capacitancia necesaria para alcanzar una frecuencia de resonancia cercana a la capacidad de la fuente de alimentación. A bajas frecuencias (por debajo de 10kHz) se utilizan condensadores rellenos de aceite y a frecuencias más altas (más de 10kHz) condensadores cerámicos o dieléctricos sólidos.

d) Inductores de calentadores de inducción

¿Qué son las bobinas de inducción & ¿Cómo funcionan?

La bobina de calentamiento por inducción es un tubo de cobre con una forma específica u otro material conductor por el que pasa la corriente eléctrica alterna, creando un campo magnético variable. Las piezas metálicas u otros materiales conductores se colocan dentro, a través o cerca de la bobina de calentamiento por inducción, sin tocar la bobina y el campo magnético variable que se genera provoca una fricción dentro del metal haciendo que se caliente.

¿Cómo funcionan las bobinas de inducción?

Al diseñar una bobina hay que tener en cuenta algunas condiciones:

1. Para aumentar la eficiencia de los calentadores de inducción, la distancia entre la bobina y la pieza de trabajo debe ser minimizada. La eficacia del acoplamiento entre la bobina y la pieza es inversamente proporcional a la raíz cuadrada de la distancia entre ambas.

2. Si la pieza se sitúa en el centro de la bobina helicoidal, se acoplará mejor al campo magnético. Si está descentrada, la zona de la pieza más cercana a las espiras recibirá más calor. Este efecto se ha mostrado en la figura siguiente.

3. Además, la posición cercana a la conexión entre cables y bobina tiene una densidad de flujo magnético más débil, por lo que incluso el centro ID de la bobina helicoidal no es el centro de calentamiento por inducción.

4. Debe evitarse el efecto de cancelación (figura de la izquierda). Esto ocurre cuando la apertura de la bobina es muy pequeña. Poner una espira en la bobina ayudará a proporcionar la inductancia necesaria (figura de la derecha). La inductancia de un inductor define la capacidad de ese inductor para almacenar energía magnética. La inductancia se puede calcular a partir de:

donde ε es la fuerza electromotriz y dI/dt es la tasa de cambio de la corriente en la bobina. ε a su vez es igual a la tasa de cambio del flujo magnético en la bobina (- dφ/dt), donde el flujo magnético φ se puede calcular a partir de la NBA, siendo N el número de espiras, B el campo magnético y A el área del inductor. Por tanto, la inductancia será igual a:

Es evidente que el valor de la inductancia es linealmente proporcional al área del inductor. Por lo tanto, se debe considerar un valor mínimo para el bucle del inductor, para que pueda almacenar energía magnética y entregarla a la pieza de inducción.

Eficiencia de la bobina

La eficiencia de la bobina se define de la siguiente manera:

La siguiente tabla muestra las eficiencias típicas de diferentes bobinas:

Modificación de la bobina según la aplicación

En varias aplicaciones, el objeto de calentamiento no tiene un perfil uniforme, aunque necesita un calentamiento uniforme. En estos casos, es necesario modificar el campo de flujo magnético. Hay dos métodos típicos para lograr esto. Una forma es desacoplar las espiras cuando la pieza tiene una sección transversal mayor (si se utiliza una bobina helicoidal). Un método más común es aumentar el espacio entre bobinas en las zonas donde la sección transversal de la pieza es mayor. Ambos métodos se muestran en la figura siguiente.

La misma situación se produce al calentar superficies planas con bobinas de gran tamaño. La zona central recibirá un calor excesivo. Para evitarlo, se aumentará el espacio entre la superficie de la bobina y el objeto plano aplicando una forma cónica a la bobina de pancake.

Una bobina con liner se utiliza en aplicaciones en las que se necesita un área de calentamiento amplia y uniforme, pero queremos evitar el uso de grandes tubos de cobre. El revestimiento es una lámina ancha que se suelda con tachuelas al tubo de la bobina al menos en dos puntos. El resto de la unión se soldará únicamente para proporcionar la máxima conexión de transferencia de calor. Además, un perfil sinusoidal ayudará a aumentar la capacidad de refrigeración de la bobina. Una bobina de este tipo es la que se muestra en la siguiente figura.

A medida que aumenta la longitud de calentamiento, el número de vueltas debe incrementarse para mantener la uniformidad del calentamiento.

Dependiendo de los cambios de la forma de la pieza, el patrón de calentamiento varía. El flujo magnético tiende a acumularse en los bordes, los cortes superficiales o las hendiduras del objeto de calentamiento, lo que provoca una mayor velocidad de calentamiento en estas zonas. La figura siguiente muestra el «efecto borde», en el que la bobina está más alta que el borde del elemento calefactor y se produce un calentamiento excesivo en esta zona. Para evitar esto, la bobina puede ser llevada más abajo, para ser incluso o ligeramente más bajo que el borde.

El calentamiento por inducción de los discos también puede causar un calentamiento excesivo de los bordes, como se muestra en la figura siguiente. Los bordes se calentarán más. Se puede reducir la altura de la bobina o hacer que los extremos de la bobina tengan un radio mayor para desacoplarse del borde de la pieza.

Las esquinas afiladas de las bobinas rectangulares pueden causar un calentamiento más profundo en la pieza. El desacoplamiento de las esquinas de la bobina, por un lado, reducirá la tasa de calentamiento de la esquina, pero, por otro lado, disminuye la eficiencia global del proceso de inducción.

Uno de los elementos importantes que hay que tener en cuenta al diseñar las bobinas multiplaza es el efecto de las bobinas adyacentes entre sí. Para mantener la fuerza de calentamiento de cada bobina al máximo, la distancia de centro a centro entre las bobinas adyacentes debe ser al menos 1,5 veces el diámetro de la bobina.

Los inductores divididos se utilizan en las aplicaciones en las que se necesita un acoplamiento estrecho y además la pieza no puede extraerse de la bobina después del proceso de calentamiento. Un punto importante aquí es que se debe proporcionar un muy buen contacto eléctrico en el lugar donde se encuentran las superficies articuladas. Normalmente, se utiliza una fina capa de plata para proporcionar el mejor contacto eléctrico superficial. Las partes divididas de las bobinas se enfrían con tubos flexibles de agua. A menudo se utiliza la compresión neumática automatizada para cerrar/abrir la bobina y también para proporcionar la presión necesaria en la zona de las bisagras.

Tipos de bobinas calefactoras

Bobina de panqueque doblemente deformada

En las aplicaciones como el calentamiento de la punta de los ejes, alcanzar una uniformidad de temperatura puede ser difícil debido al efecto de cancelación en el centro de la superficie de la punta. Para conseguir un perfil de calentamiento uniforme se puede utilizar una bobina de panqueque doblemente deformada con los lados labrados, similar al esquema siguiente. Se debe prestar atención a la dirección de los dos panqueques, en los que los devanados centrales se enrollan en la misma dirección y tienen la adición de efecto magnético.

Bobina de retorno dividido

En las aplicaciones como la soldadura de una banda estrecha en un lado de un cilindro largo donde una longitud relativamente larga debe calentarse considerablemente más que las otras áreas del objeto, la trayectoria de retorno de la corriente será de importancia. Utilizando el tipo de bobina Split-Return, la alta corriente inducida en el trayecto de soldadura se dividirá en dos que serán aún más amplias. De esta manera, la velocidad de calentamiento en el trayecto de soldadura es al menos cuatro veces mayor que en el resto de las partes del objeto.

Bobinas de canal

El tipo de bobinas de canal se utiliza si el tiempo de calentamiento no es muy corto y también se necesitan densidades de potencia bastante bajas. Una serie de piezas que se calientan pasan por la bobina a una velocidad constante y alcanzan su temperatura máxima al salir de la máquina. Los extremos de la bobina suelen estar doblados para proporcionar el camino de entrada y salida de las piezas. Cuando se necesita un calentamiento del perfil, se pueden utilizar concentradores de placas con bobinas de canal de varias vueltas.

El tubo de cobre cuadrado tiene dos ventajas principales en comparación con el tubo redondo: a) al tener una superficie más plana «mirando» a la pieza, proporciona un mejor acoplamiento electromagnético con la carga de calentamiento y b) es estructuralmente más fácil implementar las vueltas con tubo cuadrado en lugar de tubo redondo.

Diseño de Plomos para Bobinas de Inducción

Diseño de Plomos: Los conductores son una parte de la bobina de inducción y aunque son muy cortos, tienen una inductancia finita. En general, el diagrama siguiente muestra el esquema del circuito de la estación térmica de un sistema de unidad de inducción. C es el condensador de resonancia instalado en la estación de calor, L_lead es la inductancia total de los conductores de la bobina y L_coil es la inductancia de la bobina de inducción acoplada a la carga de calentamiento. V_total es la tensión aplicada desde la fuente de alimentación de inducción a la estación de calor, V_lead es la caída de tensión en la inductancia de los cables y V_coil es la tensión que se aplicará a la bobina de inducción. La tensión total es la suma de la tensión de los cables y la tensión de la bobina de inducción:

V_lead representa la cantidad de la tensión total que está ocupada por los cables y no realiza ninguna acción útil de inducción. El objetivo del diseñador será minimizar este valor. V_lead puede calcularse como:

Es obvio, a partir de las fórmulas anteriores, que para minimizar el valor de V_lead, la inductancia de los conductores debe ser varias veces menor que la inductancia de la bobina de inducción (L_lead≪L_coil).

Reducción de la inductancia de los conductores: A bajas frecuencias, normalmente ya que se utilizan bobinas de alta inductancia (multivuelta y/o gran ID), L_lead es mucho menor que L_coil. Sin embargo, dado que el número de vueltas y el tamaño total de la bobina se reduce para los inductores de alta frecuencia, entonces será importante aplicar métodos especiales para minimizar la inductancia del cable. A continuación hay dos ejemplos para lograr esto.

Concentradores de flujo: Cuando un material magnético se coloca en el entorno que incluye campos magnéticos, debido a la baja resistencia magnética (reluctancia) tienden a absorber las líneas de flujo magnético. La capacidad de absorber el campo magnético se cuantifica mediante la Permeabilidad Magnética Relativa. Este valor para el aire, el cobre y el acero inoxidable es uno, pero para el acero dulce puede llegar hasta 400 y para el hierro hasta 2000. Los materiales magnéticos pueden mantener su capacidad magnética hasta su temperatura de Curie, después de lo cual su permeabilidad magnética cae a uno y ya no serán magnéticos.

Un concentrador de flujo es un material de alta permeabilidad y baja conductividad eléctrica que está diseñado para ser utilizado en la construcción de las bobinas del calentador de inducción para magnificar el campo magnético aplicado a la carga de calentamiento. La figura siguiente muestra cómo la colocación de un concentrador de flujo en el centro de una bobina de pancake concentrará las líneas de campo magnético en la superficie de la bobina. Así, los materiales colocados en la parte superior de la bobina de pancake se acoplarán mejor y recibirán el máximo calentamiento.

El efecto del concentrador de flujo sobre la densidad de corriente en la bobina de inducción se muestra en la siguiente figura. La mayor parte de la corriente se concentrará en la superficie que no está cubierta por el concentrador de flujo. Por lo tanto, la bobina puede ser diseñada de tal manera que sólo el lado de la bobina que se enfrenta a la carga de calentamiento se deja sin los materiales del concentrador. En electromagnetismo, esto se llama efecto de ranura. El efecto de ranura aumentará la eficiencia de la bobina significativamente y el calentamiento necesitará un nivel de potencia más bajo.