| I 2013, 2015 | 2018 (est) | |

|---|---|---|

| Verden | 81.8 | 99,6 |

| Nordamerika2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Asien-Stillehavsområdet | 36.6 | 47,5 |

| Andre | 16,3 | 20,2 |

1. Freedonia, 2014

2. USA: 17,4 mio. tons i 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 mio. tons i 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | ||

|---|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 | |

| US5 | 3.2 | 6.3 | 6.3 | 7.9 |

| Europa6 | 8,27 | 5,8 | ||

4. Nexant og ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Mange anlæg kan producere begge former af poly(ethen) og ændre den mængde, de producerer af hver type med kort varsel. Begge anvender en Ziegler (eller Phillips)-katalysator. Hvis der anvendes ren ethen, dannes der HDPE. LLDPE fremstilles, når en lille mængde af en anden alken, f.eks. but-1-en, tilsættes til ethen.

En anden form, som omtales nedenfor, mLLDPE, fremstilles i øjeblikket i meget mindre mængder.

- Fremstilling af poly(ethen) (polyethylen)

- Poly(ethen) med lav densitet (LDPE)

- Poly(ethen) med høj massefylde (HDPE)

- (i) Slurry-proces (ved hjælp af enten CSTR (kontinuerlig omrørt tankreaktor) eller en sløjfe)

- (ii) Opløsningsproces

- (iii) Gasfaseproces

- Lineær poly(ethen) med lav massefylde (LLDPE)

- Metallocen linear low density poly(ethene) (mLLDPE)

- Co-polymerer

Fremstilling af poly(ethen) (polyethylen)

Poly(ethen) fremstilles ved flere metoder ved additionspolymerisation af ethen, der hovedsagelig fremstilles ved krakning af ethan og propan, naphtha og gasolie.

Et nyt anlæg er under opførelse i Brasilien til fremstilling af poly(ethen), ud fra ethen, der er fremstillet af sukkerrør via bioethanol. Dette betegnes undertiden som biobaseret poly(ethen) (biobaseret polyethylen).

Poly(ethen) med lav densitet (LDPE)

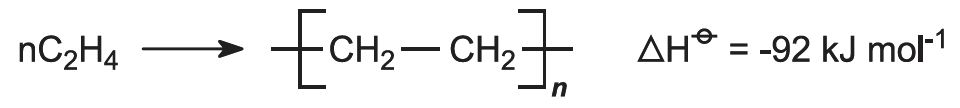

Processen foregår under meget højt tryk (1000-3000 atm) ved moderate temperaturer (420-570 K), som det kan forudsiges ud fra reaktionsligningen:

Dette er en radikal polymerisationsproces, og der anvendes en initiator, f.eks. en lille mængde ilt, og/eller en organisk peroxid.

Ethen (renhed på over 99,9 %) komprimeres og ledes ind i en reaktor sammen med initiatoren. Den smeltede poly(ethen) fjernes, ekstruderes og skæres i granulatform. Ureageret ethen genanvendes. Det gennemsnitlige polymermolekyle indeholder 4000-40 000 kulstofatomer med mange korte forgreninger.

For eksempel,

Det kan fremstilles ved:

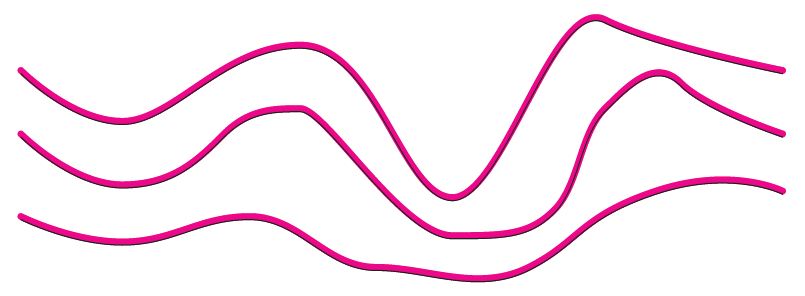

Der er ca. 20 forgreninger pr. 1000 kulstofatomer. Den relative molekylmasse og forgreningen har indflydelse på LDPE’s fysiske egenskaber. Forgreningen påvirker graden af krystallinitet, som igen påvirker materialets massefylde. LDPE er generelt amorf og gennemsigtig med ca. 50 % krystallinitet. Forgreningerne forhindrer, at molekylerne passer tæt sammen, og derfor har det en lav massefylde.

Poly(ethen) med høj massefylde (HDPE)

Der anvendes hovedsageligt to typer katalysatorer til fremstilling af HDPE:

- en Ziegler-Natta organometallisk katalysator (titanforbindelser med en aluminiumalkyl).

- en uorganisk forbindelse, kendt som en katalysator af Phillips-typen. Et velkendt eksempel er chrom(VI)oxid på silica, som fremstilles ved at riste en chrom(III)-forbindelse ved ca. 1000 K i oxygen og derefter opbevares under nitrogen før brug.

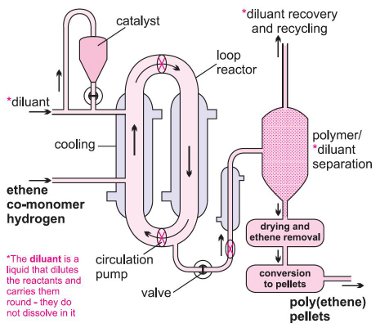

HDPE fremstilles ved tre typer processer. Alle foregår ved relativt lave tryk (10-80 atm) i nærværelse af en Ziegler-Natta-katalysator eller en uorganisk katalysator. Typiske temperaturer ligger mellem 350-420 K. I alle tre processer blandes brint med ethen for at styre polymerens kædelængde.

(i) Slurry-proces (ved hjælp af enten CSTR (kontinuerlig omrørt tankreaktor) eller en sløjfe)

Ziegler-Natta-katalysatoren i form af granulat blandes med et flydende kulbrinte (f.eks. 2-methylpropan (isobutan) eller hexan), der blot fungerer som fortyndingsmiddel. En blanding af brint og ethen ledes under tryk ind i opslæmningen, og ethen polymeriseres til HDPE. Reaktionen finder sted i en stor loop-reaktor med konstant omrøring af blandingen (figur 4). Ved åbning af en ventil frigives produktet, og opløsningsmidlet fordamper og efterlader polymeren, som stadig indeholder katalysatoren. Vanddamp, der strømmer sammen med nitrogen gennem polymeren, reagerer med de katalytiske steder og ødelægger deres aktivitet. Resterne af katalysatoren, titan(IV)- og aluminiumoxider, forbliver blandet i meget små mængder i polymeren.

Figur 5 Slurry-processen ved hjælp af en slurryreaktor.

Med venlig tilladelse fra Total.

Figur 4 Fremstilling af poly(ethen) ved hjælp af

slurry-processen i en sløjfe-reaktor.

(ii) Opløsningsproces

Den anden metode indebærer, at ethen og brint under tryk ledes ind i en opløsning af Ziegler-Natta-katalysatoren i et kulbrinte (en C10- eller C12-alkan). Polymeren fremstilles på samme måde som ved opslæmningsmetoden.

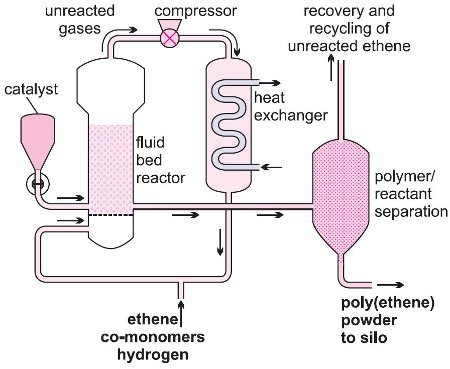

(iii) Gasfaseproces

Figur 6 Lavtryksgasfaseproces.

En blanding af ethen og brint ledes over en Phillips-katalysator i en fastbedreaktor (figur 6).

Ethen polymeriseres til korn af HDPE, der er suspenderet i den strømmende gas, og som passerer ud af reaktoren, når ventilen åbnes.

I moderne anlæg anvendes undertiden to eller flere af de enkelte reaktorer i serie (f.eks. to eller flere slurryreaktorer eller to gasfase-reaktorer), som hver især er under lidt forskellige betingelser, således at egenskaberne af forskellige produkter fra reaktorerne er til stede i den resulterende polymerblanding, hvilket fører til en bred eller bimodal molekylmassefordeling. Dette giver forbedrede mekaniske egenskaber som f.eks. stivhed og sejhed.

| Figur 7 Granulat af poly(ethen), som derefter anvendes til at fremstille film, ekstruderes til rør eller støbes. Med venlig tilladelse fra Total. |

|

Det HDPE-pulver, der kommer ud af en af de ovenfor omtalte reaktorer, adskilles fra fortyndingsmidlet eller opløsningsmidlet (hvis det anvendes) og ekstruderes og skæres op til granulat.

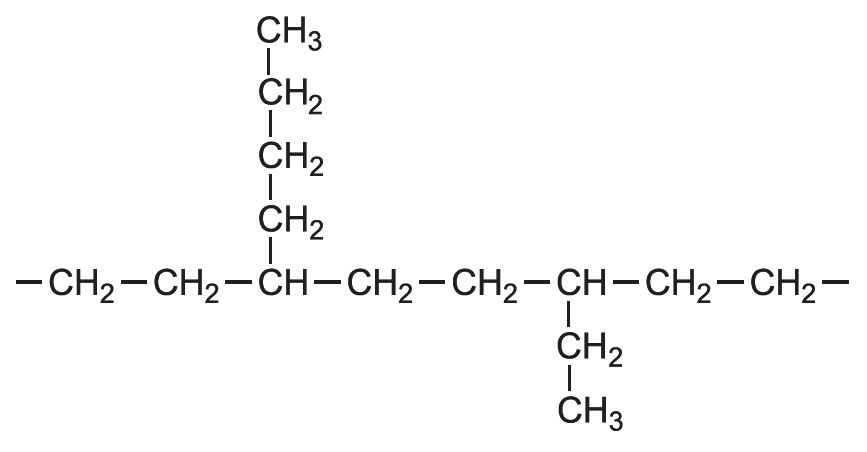

Denne metode giver lineære polymerkæder med få forgreninger. Poly(ethen)-molekylerne kan sidde tættere sammen. Polymerkæderne kan fremstilles således:

Dette fører til stærke intermolekylære bindinger, hvilket gør materialet stærkere, tættere og mere stift end LDPE. Polymeren er ikke gennemsigtig.

Lineær poly(ethen) med lav massefylde (LLDPE)

Poly(ethen) med lav massefylde har mange anvendelsesmuligheder, men den højtryksfremstillingsmetode, hvormed det fremstilles, har høje kapitalomkostninger. Der er imidlertid udviklet en elegant teknik baseret på både Ziegler-Natta-katalysatorer og uorganiske katalysatorer til fremstilling af lineær poly(ethen) med lav massefylde (LLDPE), som har endnu bedre egenskaber end LDPE. Enhver af de tre processer, opslæmning, opløsning og gasfase, kan anvendes, når der vælges en Ziegler-Natta-katalysator. Gasfaseprocessen anvendes, når der anvendes en uorganisk katalysator.

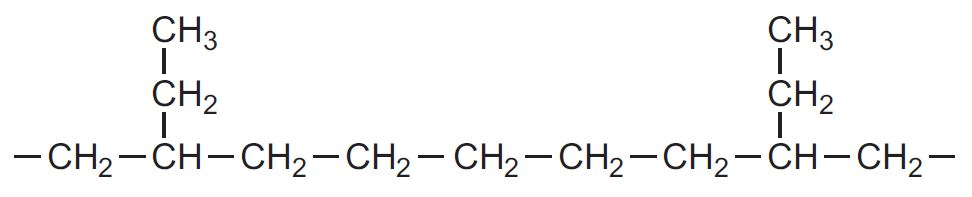

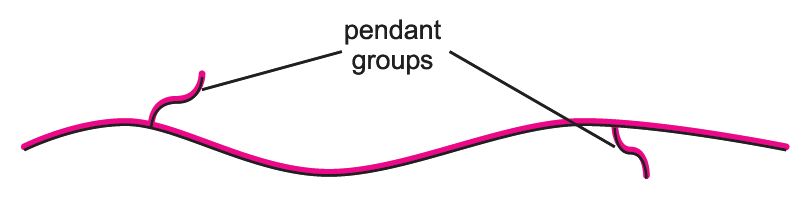

Der tilsættes små mængder af en co-monomer som f.eks. but-1-en eller hex-1-en til råmaterialet. Monomerene polymeriseres tilfældigt, og der er små forgreninger bestående af få kulstofatomer langs de lineære kæder.

For eksempel med but-1-ene, CH3CH2CH=CH2, er polymerens struktur:

Sidekæderne er kendt som hængende grupper eller forgreninger med korte kæder. Molekylet kan repræsenteres som:

Strukturen er i det væsentlige lineær, men på grund af den korte kædeforgrening har den en lav densitet. Strukturen giver materialet en meget bedre elasticitet, rivstyrke og fleksibilitet uden brug af blødgøringsmidler. Dette gør lineær poly(ethen) med lav densitet til et ideelt materiale til fremstilling af filmprodukter, f.eks. til indpakning.

Polymerens egenskaber og dermed dens anvendelsesformål kan varieres ved at variere andelen af ethen og co-monomer og ved at anvende forskellige co-monomerer. Alt dette kan gøres uden at lukke anlægget ned, hvilket er en enorm fordel.

Metallocen linear low density poly(ethene) (mLLDPE)

Figur 8 Poly(ethene)-film anvendes i vid udstrækning til indpakning af fødevarer.

Med venlig tilladelse fra BP.

Denne poly(ethen), kendt som mLLDPE, fremstilles ved hjælp af en ny familie af katalysatorer, metallocenerne. Et andet navn for denne familie er single site-katalysator. Fordelen er, at mLLDPE er meget mere homogen med hensyn til molekylestruktur end klassisk LLDPE, der fremstilles ved hjælp af Ziegler-Natta-katalysatorer. Hver katalysator er en single site-katalysator, som producerer den samme PE-kæde. Kemikere har sammenlignet metallocenernes struktur med strukturen af en sandwich. Der er et overgangsmetal (ofte zirconium eller titan), der “fylder” et hul mellem lag af organiske forbindelser.

Katalysatorerne er endnu mere specifikke end de oprindelige Ziegler-Natta-katalysatorer, og det er muligt at kontrollere polymerens molekylmasse samt dens konfiguration. Der anvendes normalt enten slurry- eller opløsningsprocesser.

Poly(ethen) fremstillet ved hjælp af en metallocen kan anvendes som meget tynde film, der har fremragende optiske egenskaber og forseglingsevne, hvilket gør dem meget effektive til indpakning af fødevarer. Det virkelige plus for metallocenkatalysatorerne er de forbedrede mekaniske egenskaber af de film, der er fremstillet af mLLDPE.

Co-polymerer

Ethen danner co-polymerer med propen, som har meget nyttige egenskaber.