| In 2013, 2015 | 2018 (est) | |

|---|---|---|

| Welt | 81.8 | 99.6 |

| Nordamerika2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Asien-Pazifik | 36.6 | 47.5 |

| Sonstige | 16.3 | 20.2 |

1. Freedonia, 2014

2. USA: 17,4 Millionen Tonnen im Jahr 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 Millionen Tonnen im Jahr 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8.27 | 5.8 | |

4. Nexant und ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Viele Anlagen können beide Formen von Poly(ethen) herstellen und die Menge, die sie von jedem Typ produzieren, kurzfristig ändern. Für beide wird ein Ziegler- (oder Phillips-) Katalysator verwendet. Wenn reines Ethen verwendet wird, entsteht HDPE. LLDPE wird hergestellt, wenn dem Ethen eine kleine Menge eines anderen Alkens, z. B. But-1-en, zugesetzt wird.

Eine weitere Form, die weiter unten behandelt wird, mLLDPE, wird derzeit in viel geringeren Mengen hergestellt.

- Herstellung von Poly(ethen) (Polyethylen)

- Poly(ethen) niedriger Dichte (LDPE)

- Poly(ethen) hoher Dichte (HDPE)

- (i) Slurry-Verfahren (unter Verwendung eines CSTR (continuous stirred tank reactor) oder eines Kreislaufs)

- (ii) Lösungsverfahren

- (iii) Gasphasenverfahren

- Lineares Poly(ethen) niedriger Dichte (LLDPE)

- Metallocen lineares Poly(ethen) niedriger Dichte (mLLDPE)

- Co-Polymere

Herstellung von Poly(ethen) (Polyethylen)

Poly(ethen) wird nach verschiedenen Methoden durch Additionspolymerisation von Ethen hergestellt, das hauptsächlich durch das Cracken von Ethan und Propan, Naphtha und Gasöl gewonnen wird.

In Brasilien wird eine neue Anlage zur Herstellung von Poly(ethen) aus Ethen gebaut, das aus Zuckerrohr über Bioethanol gewonnen wird. Dies wird manchmal als biobasiertes Poly(ethen) (biobasiertes Polyethylen) bezeichnet.

Poly(ethen) niedriger Dichte (LDPE)

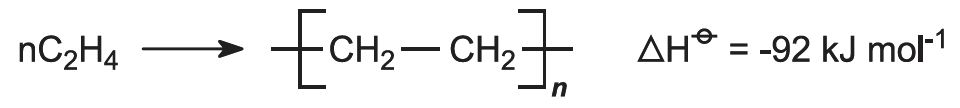

Der Prozess wird unter sehr hohem Druck (1000-3000 atm) bei moderaten Temperaturen (420-570 K) durchgeführt, wie aus der Reaktionsgleichung vorhergesagt werden kann:

Es handelt sich um einen Radikalpolymerisationsprozess und es wird ein Initiator, wie z.B. eine kleine Menge Sauerstoff, und/oder ein organisches Peroxid verwendet.

Ethen (Reinheit über 99,9 %) wird verdichtet und zusammen mit dem Initiator in einen Reaktor geleitet. Das geschmolzene Poly(ethen) wird entnommen, extrudiert und in Granulat geschnitten. Unreagiertes Ethen wird recycelt. Das durchschnittliche Polymermolekül enthält 4000-40 000 Kohlenstoffatome mit vielen kurzen Verzweigungen.

Zum Beispiel:

Es kann dargestellt werden durch:

Es gibt etwa 20 Verzweigungen pro 1000 Kohlenstoffatome. Die relative Molekülmasse und die Verzweigung beeinflussen die physikalischen Eigenschaften von LDPE. Die Verzweigung wirkt sich auf den Grad der Kristallinität aus, was wiederum die Dichte des Materials beeinflusst. LDPE ist im Allgemeinen amorph und transparent mit einem Kristallinitätsgrad von etwa 50 %. Die Verzweigungen verhindern, dass sich die Moleküle eng aneinander schmiegen, so dass es eine geringe Dichte aufweist.

Poly(ethen) hoher Dichte (HDPE)

Zwei Arten von Katalysatoren werden hauptsächlich bei der Herstellung von HDPE verwendet:

- ein metallorganischer Katalysator nach Ziegler-Natta (Titanverbindungen mit einem Aluminiumalkyl).

- eine anorganische Verbindung, bekannt als Katalysator nach Phillips. Ein bekanntes Beispiel ist Chrom(VI)-Oxid auf Siliciumdioxid, das durch Rösten einer Chrom(III)-Verbindung bei ca. 1000 K in Sauerstoff hergestellt und dann vor der Verwendung unter Stickstoff gelagert wird.

HDPE wird nach drei Verfahren hergestellt. Alle arbeiten bei relativ niedrigem Druck (10-80 atm) in Gegenwart eines Ziegler-Natta- oder anorganischen Katalysators. Typische Temperaturen liegen zwischen 350-420 K. Bei allen drei Verfahren wird dem Ethen Wasserstoff beigemischt, um die Kettenlänge des Polymers zu steuern.

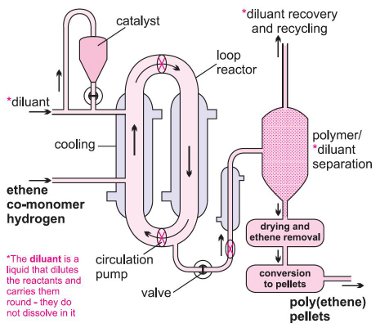

(i) Slurry-Verfahren (unter Verwendung eines CSTR (continuous stirred tank reactor) oder eines Kreislaufs)

Der Ziegler-Natta-Katalysator wird als Granulat mit einem flüssigen Kohlenwasserstoff (z. B. 2-Methylpropan (Isobutan) oder Hexan) gemischt, der lediglich als Verdünnungsmittel dient. Ein Gemisch aus Wasserstoff und Ethen wird unter Druck in die Aufschlämmung eingeleitet, und das Ethen wird zu HDPE polymerisiert. Die Reaktion findet in einem großen Schlaufenreaktor statt, in dem das Gemisch ständig gerührt wird (Abbildung 4). Beim Öffnen eines Ventils wird das Produkt freigesetzt und das Lösungsmittel verdampft, so dass das Polymer zurückbleibt, das noch den Katalysator enthält. Der Wasserdampf, der mit dem Stickstoff durch das Polymer strömt, reagiert mit den katalytischen Stellen und zerstört deren Aktivität. Die Rückstände des Katalysators, Titan(IV)- und Aluminiumoxide, bleiben in winzigen Mengen in das Polymer eingemischt.

Abbildung 5 Das Slurry-Verfahren unter Verwendung eines Schlaufenreaktors.

Mit freundlicher Genehmigung von Total.

Abbildung 4 Die Herstellung von Poly(ethen) nach dem

Slurry-Verfahren in einem Schlaufenreaktor.

(ii) Lösungsverfahren

Bei der zweiten Methode werden Ethen und Wasserstoff unter Druck in eine Lösung des Ziegler-Natta-Katalysators in einem Kohlenwasserstoff (einem C10- oder C12-Alkan) geleitet. Das Polymer wird auf ähnliche Weise wie beim Slurry-Verfahren gewonnen.

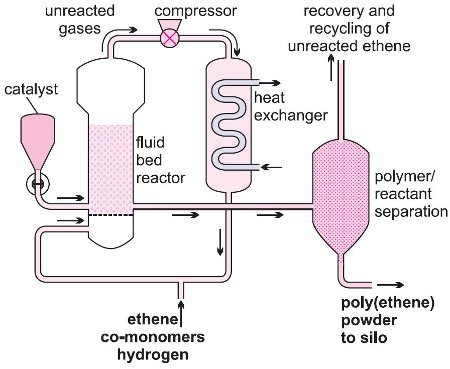

(iii) Gasphasenverfahren

Abbildung 6 Niederdruck-Gasphasenverfahren.

Ein Gemisch aus Ethen und Wasserstoff wird in einem Festbettreaktor über einen Phillips-Katalysator geleitet (Abbildung 6).

Ethen polymerisiert zu HDPE-Körnern, die in dem strömenden Gas suspendiert sind und aus dem Reaktor austreten, wenn das Ventil gelöst wird.

Moderne Anlagen verwenden manchmal zwei oder mehr der einzelnen Reaktoren in Reihe (z. B. zwei oder mehr Slurry-Reaktoren oder zwei Gasphasenreaktoren), die jeweils unter leicht unterschiedlichen Bedingungen arbeiten, so dass die Eigenschaften der verschiedenen Produkte aus den Reaktoren in der resultierenden Polymermischung vorhanden sind, was zu einer breiten oder bimodalen Molekularmassenverteilung führt. Dies führt zu verbesserten mechanischen Eigenschaften wie Steifigkeit und Zähigkeit.

| Abbildung 7 Granulat aus Poly(ethen), das dann zur Herstellung von Folien verwendet, in Rohre extrudiert oder geformt wird. Mit freundlicher Genehmigung von Total. |

|

Das HDPE-Pulver, das aus einem der oben beschriebenen Reaktoren kommt, wird vom Verdünnungsmittel oder Lösungsmittel (falls verwendet) getrennt und zu Granulat extrudiert und zerschnitten.

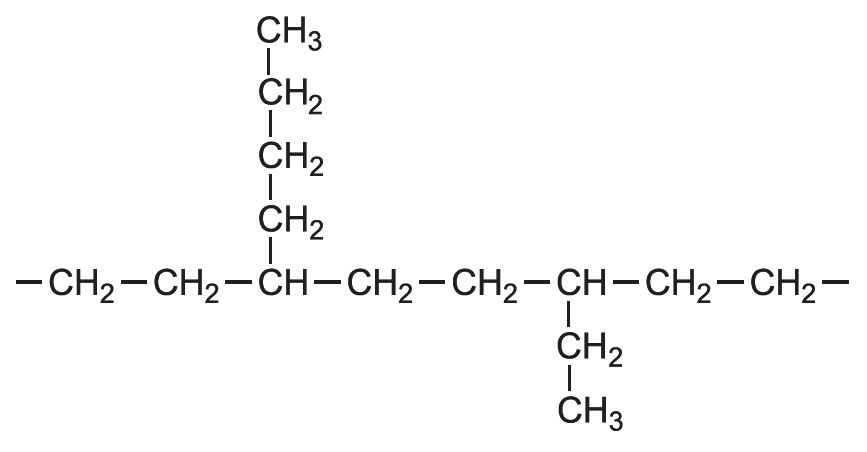

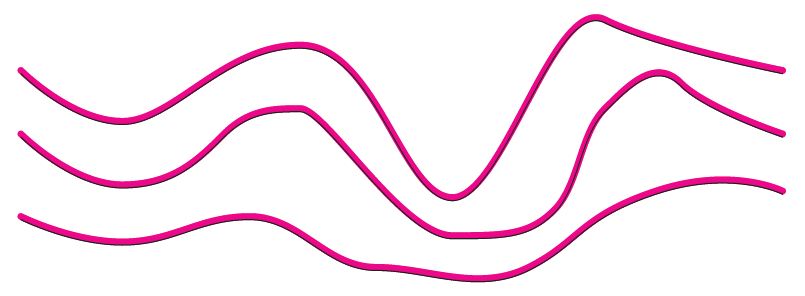

Bei dieser Methode entstehen lineare Polymerketten mit wenigen Verzweigungen. Die Poly(ethen)-Moleküle können enger aneinander liegen. Die Polymerketten lassen sich folgendermaßen darstellen:

Dies führt zu starken intermolekularen Bindungen, die das Material stärker, dichter und steifer als LDPE machen. Das Polymer ist nicht transparent.

Lineares Poly(ethen) niedriger Dichte (LLDPE)

Poly(ethen) niedriger Dichte hat viele Verwendungszwecke, aber das Hochdruckverfahren, mit dem es hergestellt wird, ist mit hohen Investitionskosten verbunden. Es wurde jedoch eine elegante Technik entwickelt, die sowohl auf Ziegler-Natta als auch auf anorganischen Katalysatoren basiert, um lineares Poly(ethen) niedriger Dichte (LLDPE) herzustellen, das sogar bessere Eigenschaften als LDPE aufweist. Bei der Wahl eines Ziegler-Natta-Katalysators kann jedes der drei Verfahren – Slurry, Lösung und Gasphase – angewendet werden. Das Gasphasenverfahren wird verwendet, wenn der anorganische Katalysator zum Einsatz kommt.

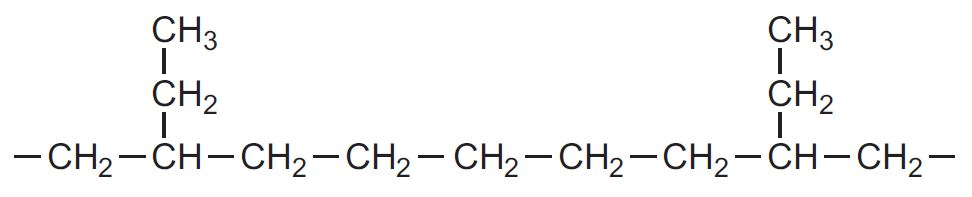

Geringe Mengen eines Co-Monomers wie But-1-en oder Hex-1-en werden dem Ausgangsmaterial zugesetzt. Die Monomere werden nach dem Zufallsprinzip polymerisiert, und es entstehen kleine Verzweigungen aus wenigen Kohlenstoffatomen entlang der linearen Ketten.

Bei But-1-en, CH3CH2CH=CH2, ist die Struktur des Polymers beispielsweise:

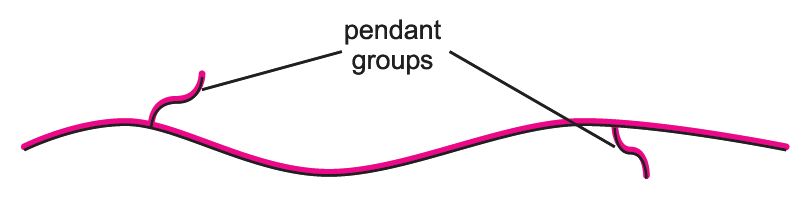

Die Seitenketten sind als hängende Gruppen oder kurzkettige Verzweigungen bekannt. Das Molekül kann wie folgt dargestellt werden:

Die Struktur ist im Wesentlichen linear, hat aber aufgrund der kurzen Kettenverzweigungen eine geringe Dichte. Die Struktur verleiht dem Material eine viel bessere Elastizität, Reißfestigkeit und Flexibilität ohne Verwendung von Weichmachern. Dies macht lineares Poly(ethen) niedriger Dichte zu einem idealen Material für die Herstellung von Folienprodukten, wie z. B. für Verpackungen.

Die Eigenschaften des Polymers und damit seine Verwendungsmöglichkeiten können durch Variation des Anteils von Ethen und Co-Monomer und durch Verwendung verschiedener Co-Monomer variiert werden. All dies ist möglich, ohne dass die Anlage abgeschaltet werden muss, was ein enormer Vorteil ist.

Metallocen lineares Poly(ethen) niedriger Dichte (mLLDPE)

Abbildung 8 Poly(ethen)-Folie wird in großem Umfang zum Verpacken von Lebensmitteln verwendet.

Mit freundlicher Genehmigung von BP.

Dieses Poly(ethen), bekannt als mLLDPE, wird durch eine neue Familie von Katalysatoren, den Metallocenen, hergestellt. Ein anderer Name für diese Familie ist Single-Site-Katalysator. Der Vorteil ist, dass das mLLDPE eine viel homogenere Molekularstruktur aufweist als das klassische LLDPE, das mit Ziegler-Natta-Katalysatoren hergestellt wird. Jeder Katalysator ist ein Single-Site-Katalysator, der die gleiche PE-Kette erzeugt. Chemiker haben die Struktur von Metallocenen mit der eines Sandwiches verglichen. Ein Übergangsmetall (häufig Zirkonium oder Titan) „füllt“ ein Loch zwischen Schichten organischer Verbindungen.

Die Katalysatoren sind noch spezifischer als die ursprünglichen Ziegler-Natta-Katalysatoren, und es ist möglich, die Molekularmasse des Polymers sowie seine Konfiguration zu steuern. In der Regel wird entweder das Aufschlämmungs- oder das Lösungsverfahren angewandt.

Poly(ethen), das mit Hilfe eines Metallocens hergestellt wird, kann als sehr dünne Folie verwendet werden, die ausgezeichnete optische Eigenschaften und eine hervorragende Versiegelungsleistung aufweist, was sie für die Verpackung von Lebensmitteln sehr effektiv macht. Das eigentliche Plus der Metallocen-Katalysatoren sind die verbesserten mechanischen Eigenschaften der aus mLLDPE hergestellten Folien.

Co-Polymere

Ethen bildet mit Propen Co-Polymere, die sehr nützliche Eigenschaften haben.