Elemente der Induktionserwärmung

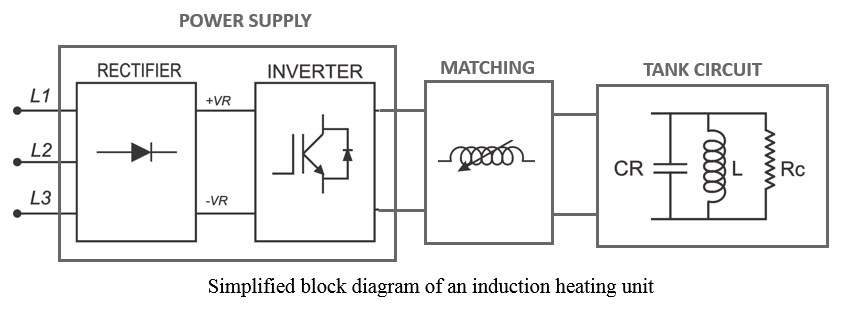

Ein typisches Induktionserwärmungssystem umfasst eine Stromversorgung, eine Impedanzanpassungsschaltung, einen Tankkreis und einen Applikator. Der Applikator, d. h. die Induktionsspule, kann Teil des Tankkreises sein. Eine Tankschaltung besteht in der Regel aus einer Parallelschaltung von Kondensatoren und Induktivitäten. Der Kondensator und die Induktivität in der Tankschaltung sind Speicher für elektrostatische Energie bzw. elektromagnetische Energie. Bei der Resonanzfrequenz beginnen der Kondensator und die Induktivität, ihre gespeicherte Energie aufeinander zu übertragen. In der Parallelschaltung findet diese Energieumwandlung bei hohem Strom statt. Der hohe Strom durch die Spule trägt zu einer guten Energieübertragung von der Induktionsspule auf das Werkstück bei.

Klicken Sie hier, um zu erfahren, was Induktionsspulen sind und wie sie funktionieren, sowie die verschiedenen Arten von Spulen.

a) Stromversorgung

a) Stromversorgung

Stromversorgungen sind eines der wichtigsten Teile eines Induktionsheizsystems. Sie werden in der Regel nach ihrem Betriebsfrequenzbereich und ihrer Leistung eingestuft. Es gibt verschiedene Arten von Induktionsstromversorgungen, nämlich Netzfrequenzversorgungen, Frequenzvervielfacher, Motorgeneratoren, Funkenstreckenumrichter und Festkörperwechselrichter. Festkörperwechselrichter haben den höchsten Wirkungsgrad unter den Stromversorgungen.

Eine typische Festkörperwechselrichter-Stromversorgung besteht aus zwei Hauptteilen: Gleichrichter und Wechselrichter. Der Netzwechselstrom wird im Gleichrichterteil mit Dioden oder Thyristoren in Gleichstrom umgewandelt. Der Gleichstrom wird an den Wechselrichter weitergeleitet, wo er von Halbleiterschaltern wie IGBTs oder MOSFETs in einen Strom umgewandelt wird, diesmal mit einer hohen Frequenz (normalerweise im Bereich von 10kHz-600kHz). Gemäß dem nachstehenden Diagramm können IGBTs mit einer höheren Leistung und einer niedrigeren Frequenz arbeiten, während MOSFETs mit einer niedrigeren Leistung und höheren Frequenzen arbeiten.

b) Impedanzanpassung

Induktionsheizungs-Netzteile haben, wie jedes andere elektronische Gerät, maximale Spannungs- und Stromwerte, die nicht überschritten werden sollten. Um die maximale Leistung vom Netzgerät an die Last (Werkstück) abzugeben, muss die Impedanz von Netzgerät und Last so nahe wie möglich beieinander liegen. Auf diese Weise können die Leistungs-, Spannungs- und Stromwerte gleichzeitig ihre höchsten zulässigen Grenzwerte erreichen. Zu diesem Zweck werden in Induktionsheizgeräten Impedanzanpassungsschaltungen eingesetzt. Je nach Anwendung können verschiedene Kombinationen von elektrischen Elementen (z. B. Transformatoren, variable Induktoren, Kondensatoren usw.) verwendet werden.

c) Resonanztank

Der Resonanztank in einer Induktionsheizungsanlage ist normalerweise ein paralleler Satz aus Kondensator und Induktor, der bei einer bestimmten Frequenz in Resonanz schwingt. Die Frequenz ergibt sich aus der folgenden Formel:

wobei L die Induktivität der Induktionsspule und C die Kapazität ist. Nach der untenstehenden Animation ist das Resonanzphänomen dem eines schwingenden Pendels sehr ähnlich. In einem Pendel wandeln sich kinetische und potenzielle Energie ineinander um, während es von einem Ende zum anderen schwingt. Die Bewegung wird durch die Reibung und andere mechanische Verluste gedämpft. Im Resonanztank schwingt die von der Stromversorgung bereitgestellte Energie zwischen der Spule (in Form von elektromagnetischer Energie) und dem Kondensator (in Form von elektrostatischer Energie). Die Energie wird durch die Verluste im Kondensator, im Induktor und im Werkstück gedämpft. Die Verluste im Werkstück in Form von Wärme sind erwünscht und das Ziel der Induktionserwärmung.

Der Resonanztank selbst enthält den Kondensator und den Induktor. Eine Kondensatorbatterie sorgt für die nötige Kapazität, um eine Resonanzfrequenz zu erreichen, die nahe an der Leistungsfähigkeit des Netzteils liegt. Bei niedrigen Frequenzen (unter 10kHz) werden ölgefüllte Kondensatoren und bei höheren Frequenzen (über 10kHz) keramische oder dielektrische Kondensatoren verwendet.

d) Induktionsheizungsspulen

Was sind Induktionsspulen & Wie funktionieren sie?

Die Induktionsheizspule ist ein speziell geformtes Kupferrohr oder ein anderes leitfähiges Material, durch das elektrischer Wechselstrom fließt und ein variables Magnetfeld erzeugt. Metallteile oder andere leitfähige Materialien werden in, durch oder in der Nähe der Induktionsheizspule platziert, ohne die Spule zu berühren, und das erzeugte variable Magnetfeld verursacht eine Reibung innerhalb des Metalls, die es erwärmt.

Wie funktionieren Induktionsspulen?

Bei der Konstruktion einer Spule müssen einige Bedingungen berücksichtigt werden:

1. Um den Wirkungsgrad der Induktionserhitzer zu erhöhen, muss der Abstand zwischen der Spule und dem Werkstück möglichst gering sein. Der Wirkungsgrad der Kopplung zwischen der Spule und dem Werkstück ist umgekehrt proportional zur Quadratwurzel des Abstands zwischen ihnen.

2. Befindet sich das Werkstück in der Mitte der Spule, wird es am besten an das Magnetfeld gekoppelt. Befindet es sich nicht in der Mitte, wird der Bereich des Werkstücks, der sich näher an den Windungen befindet, stärker erwärmt. Dieser Effekt ist in der folgenden Abbildung dargestellt.

3. Außerdem hat die Position in der Nähe der Anschlussdrähte-Spulen-Verbindung eine schwächere magnetische Flussdichte, daher ist auch die ID-Mitte der spiralförmigen Spule nicht das Zentrum der Induktionsheizung.

4. Der Auslöschungseffekt (Abbildung links) muss vermieden werden. Dies geschieht, wenn die Öffnung der Spule sehr klein ist. Das Anbringen einer Schleife in der Spule hilft, die notwendige Induktivität zu schaffen (Abbildung rechts). Die Induktivität einer Spule definiert die Fähigkeit dieser Spule, magnetische Energie zu speichern. Die Induktivität kann wie folgt berechnet werden:

wobei ε die elektromotorische Kraft und dI/dt die Rate der Stromänderung in der Spule ist. ε selbst ist gleich der Rate der Änderung des magnetischen Flusses in der Spule (- dφ/dt), wobei der magnetische Fluss φ aus NBA berechnet werden kann, wobei N die Anzahl der Windungen, B das Magnetfeld und A die Fläche der Spule ist. Daher ist die Induktivität gleich:

Es ist offensichtlich, dass der Wert der Induktivität linear proportional zur Fläche der Spule ist. Daher muss ein Mindestwert für die Induktionsschleife berücksichtigt werden, damit sie magnetische Energie speichern und an das induzierte Werkstück abgeben kann.

Spulenwirkungsgrad

Der Spulenwirkungsgrad ist wie folgt definiert:

Die folgende Tabelle zeigt typische Wirkungsgrade verschiedener Spulen:

Spulenmodifikation je nach Anwendung

Bei einigen Anwendungen hat das Heizobjekt kein gleichmäßiges Profil, muss aber gleichmäßig erwärmt werden. In diesen Fällen muss das magnetische Flussfeld modifiziert werden. Es gibt zwei typische Methoden, um dies zu erreichen. Eine Möglichkeit besteht darin, die Windungen dort zu entkoppeln, wo das Teil einen größeren Querschnitt hat (bei Verwendung einer Wendelspule). Eine häufigere Methode besteht darin, den Abstand zwischen den Windungen an den Stellen zu vergrößern, an denen das Teil einen größeren Querschnitt hat. Beide Methoden sind in der nachstehenden Abbildung dargestellt.

Die gleiche Situation tritt auf, wenn flache Oberflächen mit großen Pfannkuchenspulen erwärmt werden. Der zentrale Bereich wird übermäßig heiß. Um dies zu vermeiden, wird der Abstand zwischen der Spulenoberfläche und dem flachen Objekt vergrößert, indem die Pfannkuchenspule konisch geformt wird.

Eine Spule mit Auskleidung wird bei Anwendungen verwendet, bei denen ein breiter und gleichmäßiger Erwärmungsbereich benötigt wird, wir aber die Verwendung großer Kupferrohre vermeiden wollen. Die Auskleidung ist ein breites Blech, das an mindestens zwei Stellen mit dem Rohr der Spule verlötet wird. Der Rest der Verbindung wird nur gelötet, um eine maximale Wärmeübertragung zu gewährleisten. Auch ein sinusförmiges Profil trägt dazu bei, die Kühlleistung der Spule zu erhöhen. Eine solche Spule ist in der folgenden Abbildung dargestellt.

Wenn die Heizlänge zunimmt, muss die Anzahl der Windungen erhöht werden, um die Gleichmäßigkeit der Erwärmung zu erhalten.

Abhängig von den Veränderungen der Form des Werkstücks variiert das Erwärmungsmuster. Der magnetische Fluss neigt dazu, sich an den Kanten, Oberflächenschnitten oder Vertiefungen des Heizobjekts anzusammeln, was zu einer höheren Heizrate in diesen Bereichen führt. Die Abbildung unten zeigt den „Randeffekt“, bei dem die Spule höher als die Kante des Heizelements liegt und in diesem Bereich eine übermäßige Erwärmung stattfindet. Um dies zu vermeiden, kann die Spule tiefer gelegt werden, so dass sie gleichmäßig oder etwas tiefer als die Kante liegt.

Die Induktionserwärmung von Scheiben kann ebenfalls zu einer übermäßigen Erwärmung der Kanten führen, wie in der nachstehenden Abbildung gezeigt. Die Kanten werden stärker erhitzt. Die Höhe der Spule kann verringert werden oder die Enden der Spule können mit einem größeren Radius versehen werden, um sie von der Kante des Werkstücks zu entkoppeln.

Scharfe Ecken der rechteckigen Spulen können eine stärkere Erwärmung des Werkstücks verursachen. Die Entkopplung der Spulenecken verringert einerseits die Erwärmungsrate der Ecke, andererseits aber auch den Gesamtwirkungsgrad des Induktionsprozesses.

Einer der wichtigen Punkte, die bei der Konstruktion von Mehrfachspulen zu berücksichtigen sind, ist die Wirkung der benachbarten Spulen aufeinander. Um die Erwärmungsstärke jeder Spule maximal zu halten, muss der Mittenabstand zwischen den benachbarten Spulen mindestens das 1,5-fache des Spulendurchmessers betragen.

Geteilte Induktoren werden in Anwendungen eingesetzt, bei denen eine enge Kopplung erforderlich ist und das Teil nach dem Erwärmungsprozess nicht aus der Spule herausgenommen werden kann. Ein wichtiger Punkt dabei ist, dass an der Stelle, an der sich die Scharnierflächen treffen, ein sehr guter elektrischer Kontakt hergestellt werden muss. In der Regel wird eine dünne Silberschicht verwendet, um den besten elektrischen Oberflächenkontakt herzustellen. Die geteilten Teile der Spulen werden mit Hilfe von flexiblen Wasserschläuchen abgekühlt. Zum Schließen/Öffnen der Spule und zur Bereitstellung des erforderlichen Drucks im Scharnierbereich wird häufig eine automatische pneumatische Kompression verwendet.

Arten von Heizspulen

Doppelverformte Pfannkuchenspule

Bei Anwendungen wie der Beheizung von Wellenspitzen kann das Erreichen einer gleichmäßigen Temperatur aufgrund des Auslöschungseffekts in der Mitte der Oberfläche der Spitze schwierig sein. Um ein gleichmäßiges Heizprofil zu erreichen, kann eine doppelt verformte Pfannkuchenspule mit geriffelten Seiten verwendet werden, ähnlich dem unten stehenden Schema. Dabei ist auf die Richtung der beiden Pancakes zu achten, bei denen die mittleren Windungen in die gleiche Richtung gewickelt sind und eine addierende magnetische Wirkung haben.

Split-Return-Spule

Bei Anwendungen wie dem Schweißen eines schmalen Bandes auf einer Seite eines langen Zylinders, bei denen eine relativ lange Länge wesentlich stärker erwärmt werden muss als die anderen Bereiche des Objekts, ist der Stromrücklauf von Bedeutung. Bei der Verwendung des Split-Return-Spulentyps wird der hohe Strom, der in den Schweißpfad induziert wird, in zwei noch breitere Pfade aufgeteilt. Auf diese Weise ist die Erwärmungsrate in der Schweißbahn mindestens viermal so hoch wie in den übrigen Teilen des Objekts.

Kanalspulen

Kanalspulen werden verwendet, wenn die Erwärmungszeit nicht sehr kurz ist und auch relativ geringe Leistungsdichten erforderlich sind. Eine Reihe von Heizteilen durchläuft die Spule mit konstanter Geschwindigkeit und erreicht ihre maximale Temperatur beim Austritt aus der Maschine. Die Enden der Spule sind in der Regel gebogen, damit die Teile in die Spule ein- und aus ihr austreten können. Wenn eine Profilheizung erforderlich ist, können Plattenkonzentratoren mit Multiturn-Kanalspulen verwendet werden.

Quadratische Kupferrohre haben zwei Hauptvorteile gegenüber Rundrohren: a) da sie eine flachere Oberfläche haben, die auf das Werkstück „schaut“, bieten sie eine bessere elektromagnetische Kopplung mit der Heizlast und b) es ist strukturell einfacher, Windungen mit quadratischen Rohren als mit Rundrohren zu realisieren.

Blechdesign für Induktionsspulen

Blechdesign: Leiterbahnen sind ein Teil der Induktionsspule und haben, obwohl sie sehr kurz sind, eine endliche Induktivität. Das folgende Diagramm zeigt im Allgemeinen den Schaltplan der Wärmestation einer Induktionsanlage. C ist der in der Wärmestation installierte Resonanzkondensator, L_lead ist die Gesamtinduktivität der Leitungen der Spule und L_coil ist die Induktivität der mit der Heizlast gekoppelten Induktionsspule. V_total ist die von der Induktionsstromversorgung an die Wärmezentrale angelegte Spannung, V_lead ist der Spannungsabfall an der Induktivität der Zuleitung und V_coil ist die Spannung, die an die Induktionsspule angelegt wird. Die Gesamtspannung ist die Summe der Spannung der Zuleitung und der Spannung der Induktionsspule:

V_lead stellt den Anteil der Gesamtspannung dar, der von den Zuleitungen belegt wird und keine nützliche Induktionswirkung entfaltet. Das Ziel des Konstrukteurs ist es, diesen Wert zu minimieren. V_lead kann wie folgt berechnet werden:

Aus den obigen Formeln ist ersichtlich, dass zur Minimierung des Wertes von V_lead die Induktivität der Leitungen um ein Vielfaches kleiner sein muss als die Induktivität der Induktionsspule (L_lead≪L_coil).

Verringerung der Leitungsinduktivität: Bei niedrigen Frequenzen ist L_lead in der Regel viel kleiner als L_coil, da Spulen mit hoher Induktivität (Multiturn und/oder großer ID) verwendet werden. Da jedoch die Anzahl der Windungen und die Gesamtgröße der Spule bei Hochfrequenzinduktoren abnimmt, ist es wichtig, spezielle Methoden anzuwenden, um die Induktivität der Leitung zu minimieren. Nachfolgend zwei Beispiele, wie dies erreicht werden kann.

Flußkonzentratoren: Wenn ein magnetisches Material in einer Umgebung mit Magnetfeldern platziert wird, neigt es aufgrund des geringen magnetischen Widerstands (Reluktanz) dazu, die Linien des magnetischen Flusses zu absorbieren. Die Fähigkeit, das Magnetfeld zu absorbieren, wird mit der relativen magnetischen Permeabilität quantifiziert. Dieser Wert für Luft, Kupfer und rostfreien Stahl beträgt eins, aber für Baustahl kann er bis zu 400 und für Eisen bis zu 2000 betragen. Magnetische Materialien können ihre magnetische Fähigkeit bis zu ihrer Curie-Temperatur beibehalten, danach sinkt ihre magnetische Permeabilität auf eins und sie sind nicht mehr magnetisch.

Ein Flusskonzentrator ist ein Material mit hoher Permeabilität und geringer elektrischer Leitfähigkeit, das beim Bau von Induktionsheizspulen verwendet wird, um das auf die Heizlast wirkende Magnetfeld zu vergrößern. Die nachstehende Abbildung zeigt, wie die Platzierung eines Flusskonzentrators in der Mitte einer Flachspule die Magnetfeldlinien an der Oberfläche der Spule konzentriert. Dadurch werden die Materialien, die auf der Oberseite der Pfannkuchenspule platziert sind, besser gekoppelt und erhalten die maximale Erwärmung.

Die Auswirkung des Flusskonzentrators auf die Stromdichte in der Induktionsspule ist in der Abbildung unten dargestellt. Der größte Teil des Stroms konzentriert sich auf die Fläche, die nicht mit dem Flusskonzentrator bedeckt ist. Daher kann die Spule so ausgelegt werden, dass nur die der Heizlast zugewandte Seite der Spule ohne Konzentratormaterialien bleibt. Im Elektromagnetismus wird dies als Schlitzeffekt bezeichnet. Der Schlitzeffekt erhöht den Wirkungsgrad der Spule erheblich und die Heizung benötigt eine geringere Leistung.