| Vuonna 2013, 2015 | 2018 (est) | |

|---|---|---|

| Maailmassa | 81.8 | 99.6 |

| Pohjois-Amerikka2 | 16.0 | 18.1 |

| Eurooppa3 | 12.9 | 13.8 |

| Tyynimeri- ja Välimeri | 36.6 | 47.5 |

| Muut | 16.3 | 20.2 |

1. Freedonia, 2014

2. Yhdysvallat: 17,4 miljoonaa tonnia vuonna 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 miljoonaa tonnia vuonna 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | LLDPE* | HDPE* | |

|---|---|---|---|---|

| Maailman4 | 18.7 | 24.1 | 37.5 | |

| US5 | 3.2 | 6.3 | 7.9 | |

| Eurooppa6 | 8.27 | 5.8 | ||

4. Nexant ja ChemVision, 2014

5. 2015 Guide to the Business of Chemistry (2015 Guide to the Business of Chemistry), American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Monet tehtaat pystyvät tuottamaan molempia poly(eteenin) muotoja ja muuttamaan lyhyellä varoitusajalla kummankin tyypin tuotantomäärää. Molemmissa käytetään Zieglerin (tai Phillipsin) katalyyttiä. Jos käytetään puhdasta eteeniä, syntyy HDPE:tä. LLDPE:tä valmistetaan, kun eteneeniin lisätään pieni määrä toista alkeenia, esimerkiksi but-1-eeniä.

Toista, jäljempänä käsiteltävää muotoa, mLLDPE:tä, valmistetaan tällä hetkellä paljon pienempiä määriä.

- Poly(eteenin) (polyeteenin)

- Pienitiheyksinen poly(eteeni) (LDPE)

- Suurtiheyksinen poly(eteeni) (HDPE)

- i) Lieteprosessi (käyttäen joko CSTR:ää (jatkuvatoiminen sekoitussäiliöreaktori) tai silmukkaa)

- (ii) Liuosprosessi

- (iii) Kaasufaasiprosessi

- Lineaarinen matalatiheyksinen poly(eteeni) (LLDPE)

- Metalloseeninen lineaarinen matalatiheyksinen poly(eteeni) (mLLDPE)

- Ko-polymeerit

Poly(eteenin) (polyeteenin)

Poly(eteeniä) valmistetaan useilla menetelmillä additiopolymeroimalla eteeniä, jota syntyy pääasiassa etaanin ja propaanin, teollisuusbensiinin ja kaasuöljyn krakkauksesta.

Brasiliassa rakennetaan parhaillaan uutta laitosta poly(eteenin) valmistamiseksi sokeriruo’on sokeriruo’on sokeriruoko-osasta bioetanolin avulla valmistettavasta eteenistä. Tätä kutsutaan joskus biopohjaiseksi poly(eteeniksi) (biopohjainen polyeteeni).

Pienitiheyksinen poly(eteeni) (LDPE)

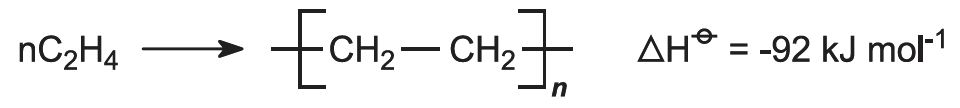

Prosessi toimii hyvin korkeassa paineessa (1000-3000 atm) kohtalaisissa lämpötiloissa (420-570 K), kuten reaktioyhtälöstä voidaan ennustaa:

Tämä on radikaalipolymerisaatioprosessi, ja prosessissa käytetään initiaattorina pientä määrää happea, kuten pientä määrää happea, ja/tai orgaanista peroksidia.

Eteeni (puhtaus yli 99,9 %) puristetaan ja johdetaan reaktoriin yhdessä initiaattorin kanssa. Sula poly(eteeni) poistetaan, ekstrudoidaan ja leikataan rakeiksi. Reagoimaton eteeni kierrätetään. Keskimääräinen polymeerimolekyyli sisältää 4000-40 000 hiiliatomia, ja siinä on paljon lyhyitä haaroja.

Se voidaan esittää esimerkiksi:

Se voidaan esittää:

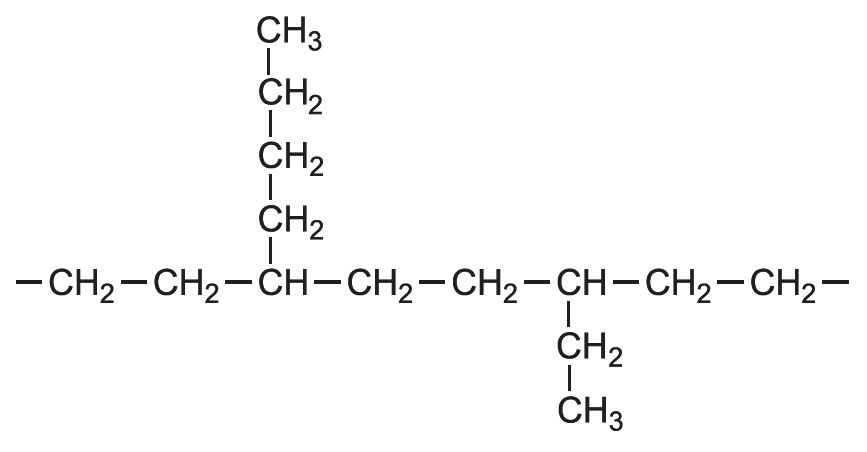

Tuhatta hiiliatomia kohti on noin 20 haaraa. Suhteellinen molekyylimassa ja haarautuminen vaikuttavat LDPE:n fysikaalisiin ominaisuuksiin. Haarautuminen vaikuttaa kiteisyysasteeseen, joka puolestaan vaikuttaa materiaalin tiheyteen. LDPE on yleensä amorfista ja läpinäkyvää, ja sen kiteisyys on noin 50 prosenttia. Haarautuminen estää molekyylejä asettumasta tiiviisti toisiinsa, joten sen tiheys on alhainen.

Suurtiheyksinen poly(eteeni) (HDPE)

HDPE:n valmistuksessa käytetään pääasiassa kahta katalysaattorityyppiä:

- Ziegler-Natta-orgaaninen katalyytti (titaaniyhdisteet, joissa on alumiinialkyyli).

- epäorgaaninen yhdiste, jota kutsutaan nimellä Phillipsin katalyytiksi. Tunnettu esimerkki on kromi(VI)-oksidi piidioksidilla, joka valmistetaan paahtamalla kromi(III)-yhdistettä n. 1000 K:ssa hapessa ja varastoimalla se sitten ennen käyttöä typen alla.

HDPE:tä valmistetaan kolmella eri prosessilla. Kaikki toimivat suhteellisen alhaisissa paineissa (10-80 atm) Ziegler-Natta- tai epäorgaanisen katalyytin läsnäollessa. Tyypilliset lämpötilat vaihtelevat välillä 350-420 K. Kaikissa kolmessa prosessissa vetyä sekoitetaan eteeniin polymeerin ketjupituuden säätelemiseksi.

i) Lieteprosessi (käyttäen joko CSTR:ää (jatkuvatoiminen sekoitussäiliöreaktori) tai silmukkaa)

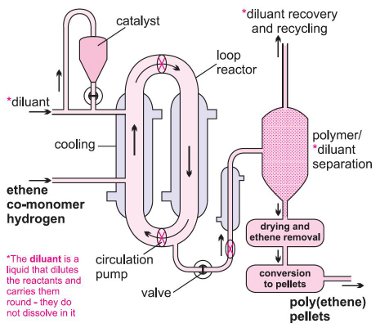

Ziegler-Natta-katalyytti sekoitetaan rakeina nestemäiseen hiilivetyyn (esimerkiksi 2-metyylipropaaniin (isobutaaniin) tai heksaaniin), joka toimii pelkkänä laimennusaineena. Vedyn ja eteenin seos johdetaan paineen alaisena lietteeseen ja eteeni polymeroidaan HDPE:ksi. Reaktio tapahtuu suuressa silmukkareaktorissa, jossa seosta sekoitetaan jatkuvasti (kuva 4). Kun venttiili avataan, tuote vapautuu ja liuotin haihtuu, jolloin jäljelle jää polymeeri, joka sisältää edelleen katalyytin. Vesihöyry, joka virtaa typen kanssa polymeerin läpi, reagoi katalyyttipaikkojen kanssa tuhoten niiden aktiivisuuden. Katalyytin jäännös, titaani(IV)- ja alumiinioksidit, jää pieninä määrinä sekoittuneena polymeeriin.

Kuva 5 Lieteprosessi, jossa käytetään silmukkareaktoria.

Totalin ystävällisellä luvalla.

Kuva 4 Poly(eteenin) valmistus käyttäen

slurry-prosessia silmukkareaktorissa.

(ii) Liuosprosessi

Toisessa menetelmässä etenejä ja vetyä johdetaan paineen alaisena liuokseen, jossa Ziegler-Natta-katalyytti on liuennut hiilivetyyn (C10- tai C12-alkaani). Polymeeriä saadaan samalla tavalla kuin lietemenetelmässä.

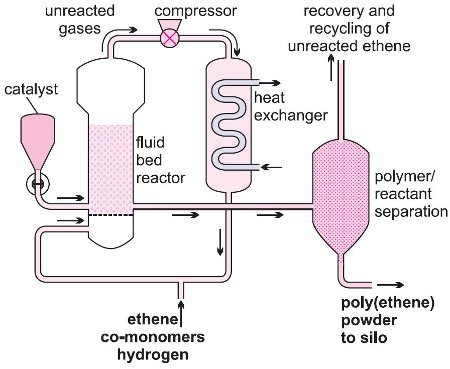

(iii) Kaasufaasiprosessi

Kuva 6 Matalapaineinen kaasufaasiprosessi.

Eteenin ja vedyn seos johdetaan Phillips-katalysaattorin yli kiinteäpohjaisessa reaktorissa (kuva 6).

Eteeni polymerisoituu muodostaen virtaavaan kaasuun suspendoituneita HDPE:n jyviä, jotka kulkeutuvat ulos reaktorista venttiilin vapauttamisen yhteydessä.

Nykyaikaisissa laitoksissa käytetään joskus kahta tai useampaa yksittäistä reaktoria peräkkäin (esimerkiksi kahta tai useampaa lietereaktoria tai kahta kaasufaasireaktoria), joista kussakin on hieman erilaiset olosuhteet, jolloin reaktoreiden eri tuotteiden ominaisuudet ovat läsnä syntyvässä polymeeriseoksessa, mikä johtaa laajaan tai bimodaaliseen molekyylimassajakaumaan. Näin saavutetaan paremmat mekaaniset ominaisuudet, kuten jäykkyys ja sitkeys.

| Kuva 7 Poly(eteenin) rakeet, joista valmistetaan kalvoja, ekstrudoidaan putkiin tai muovataan muotoon. Luvalla Total. |

|

Mistä tahansa edellä käsitellyistä reaktoreista tuleva HDPE-jauhe erotetaan laimentimesta tai liuottimesta (jos sitä on käytetty) ja se ekstrudoidaan ja leikataan rakeiksi.

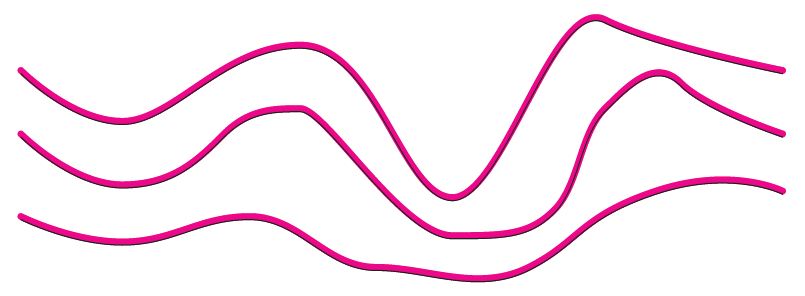

Menetelmällä saadaan lineaarisia polymeeriketjuja, joissa on vain vähän haaroja. Poly(eteeni)molekyylit mahtuvat lähemmäksi toisiaan. Polymeeriketjut voidaan esittää näin:

Tämä johtaa vahvoihin molekyylien välisiin sidoksiin, mikä tekee materiaalista lujempaa, tiheämpää ja jäykempää kuin LDPE. Polymeeri ei ole läpinäkyvä.

Lineaarinen matalatiheyksinen poly(eteeni) (LLDPE)

Matalatiheyksisellä poly(eteenillä) on monia käyttökohteita, mutta korkeapainemenetelmä, jolla sitä valmistetaan, aiheuttaa suuria pääomakustannuksia. On kuitenkin kehitetty tyylikäs tekniikka, joka perustuu sekä Ziegler-Natta- että epäorgaanisiin katalyytteihin lineaarisen matalatiheyksisen poly(eteenin) LLDPE:n valmistamiseksi, jolla on jopa LDPE:tä paremmat ominaisuudet. Mitä tahansa kolmesta prosessista, liete-, liuos- ja kaasufaasiprosessia, voidaan käyttää, kun valitaan Ziegler-Natta-katalyytti. Kaasufaasiprosessia käytetään, kun käytetään epäorgaanista katalyyttiä.

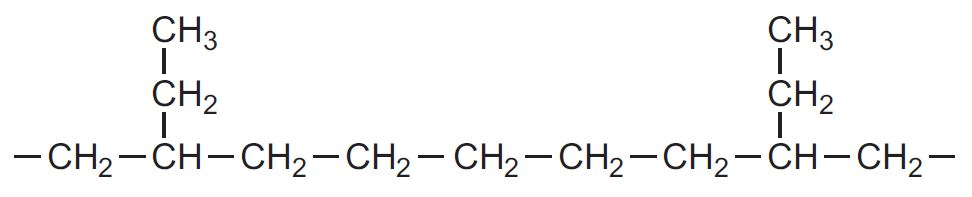

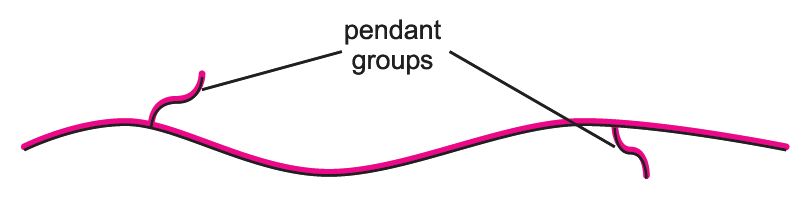

Raaka-aineeseen lisätään pieniä määriä ko-monomeria, kuten but-1-eeniä tai heks-1-eeniä. Monomeerit polymerisoituvat satunnaisesti, ja lineaaristen ketjujen varrella on pieniä haaroja, jotka koostuvat muutamasta hiiliatomista.

Esimerkiksi but-1-eenillä, CH3CH2CH=CH2, polymeerin rakenne on:

Sivuketjuja kutsutaan riipuviksi ryhmiksi tai lyhyiksi ketjujen haaroiksi. Molekyyli voidaan esittää seuraavasti:

Rakenne on periaatteessa lineaarinen, mutta lyhyiden ketjujen haarautumisen vuoksi sen tiheys on pieni. Rakenne antaa materiaalille paljon paremman kimmoisuuden, repäisylujuuden ja joustavuuden ilman pehmittimien käyttöä. Tämä tekee lineaarisesta matalatiheyksisestä poly(eteenistä) ihanteellisen materiaalin kalvotuotteiden, kuten kääreissä käytettävien kalvotuotteiden, valmistukseen.

Polymeerin ominaisuuksia ja siten sen käyttötarkoituksia voidaan muunnella vaihtelemalla eteenin ja komonomerin osuutta ja käyttämällä erilaisia komonomeereja. Kaikki tämä voidaan tehdä ilman tehtaan sulkemista, mikä on valtava etu.

Metalloseeninen lineaarinen matalatiheyksinen poly(eteeni) (mLLDPE)

Kuva 8 Poly(eteenikalvoa käytetään laajalti elintarvikkeiden käärimiseen.

BPB:n ystävällisellä luvalla.

Tämä mLLDPE:ksi kutsuttu poly(eteeni) valmistetaan uuden katalyyttiperheen, metalloseenien, avulla. Toinen nimi tälle perheelle on single site catalyst. Etuna on, että mLLDPE on molekyylirakenteeltaan paljon homogeenisempi kuin Ziegler-Natta-katalyyttien avulla tuotettu klassinen LLDPE. Jokainen katalyytti on single site -katalyytti, joka tuottaa saman PE-ketjun. Kemistit ovat verranneet metalloseenien rakennetta voileipärakenteeseen. Siirtymämetalli (usein zirkonium tai titaani) ”täyttää” aukon orgaanisten yhdisteiden kerrosten välissä.

Katalyytit ovat vieläkin spesifisempiä kuin alkuperäiset Ziegler-Natta-katalyytit, ja polymeerin molekyylimassaa sekä sen konfiguraatiota on mahdollista hallita. Yleensä käytetään joko liete- tai liuosprosesseja.

Metalloseenin avulla valmistettua poly(eteeniä) voidaan käyttää hyvin ohuina kalvoina, joilla on erinomaiset optiset ominaisuudet ja tiivistysominaisuudet, joten ne soveltuvat hyvin elintarvikkeiden kääreiksi. Metalloseenikatalyyttien todellinen plussa ovat mLLDPE:stä valmistettujen kalvojen parantuneet mekaaniset ominaisuudet.

Ko-polymeerit

Eteeni muodostaa propeenin kanssa kopolymeerejä, joilla on erittäin hyödyllisiä ominaisuuksia.