- Éléments du chauffage par induction

- Que sont les bobines d’induction & Comment fonctionnent-elles ?

- Comment fonctionnent les bobines d’induction ?

- Modification de la bobine selon l’application

- Types de bobines de chauffage

- Bobine pancake doublement déformée

- Bobine Split-Return

- Bobines à canal

- Conception des conducteurs pour les bobines d’induction

Éléments du chauffage par induction

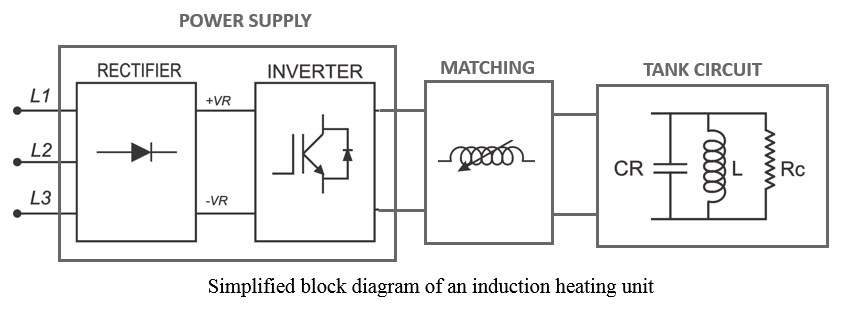

Un système typique de chauffage par induction comprend une alimentation électrique, un circuit d’adaptation d’impédance, un circuit de réservoir et un applicateur. L’applicateur qui est la bobine d’induction peut faire partie du circuit réservoir. Un circuit réservoir est généralement un ensemble parallèle de condensateurs et d’inductances. Le condensateur et l’inducteur du circuit bouchon sont des réservoirs d’énergie électrostatique et d’énergie électromagnétique, respectivement. À la fréquence de résonance, le condensateur et l’inducteur commencent à échanger leur énergie stockée entre eux. Dans la configuration parallèle, cette conversion d’énergie se produit à un courant élevé. Le courant élevé à travers la bobine aide à avoir un bon transfert d’énergie de la bobine d’induction à la pièce à travailler.

Cliquez ici pour apprendre ce que sont les bobines d’induction et comment elles fonctionnent, et les différents types de bobines.

a) Alimentation

a) Alimentation

Les alimentations sont l’une des parties les plus importantes d’un système de chauffage par induction. Elles sont généralement classées en fonction de leur plage de fréquence de fonctionnement et de leur puissance. Il existe différents types d’alimentations à induction qui sont les alimentations à fréquence de ligne, les multiplicateurs de fréquence, les moteurs-générateurs, les convertisseurs à étincelles et les onduleurs à semi-conducteurs. Les onduleurs à semi-conducteurs ont le plus d’efficacité parmi les alimentations.

Une alimentation typique d’un onduleur à semi-conducteurs comprend deux sections principales ; le redresseur et l’onduleur. Les courants alternatifs de ligne sont convertis en courant continu dans la section du redresseur à l’aide de diodes ou de thyristors. Le courant continu est acheminé vers l’onduleur, où des commutateurs à semi-conducteurs, tels que des IGBT ou des MOSFET, le convertissent en courant, cette fois à une fréquence élevée (généralement comprise entre 10 et 600 kHz). Selon le schéma ci-dessous, les IGBT peuvent fonctionner à un niveau de puissance plus élevé et à une fréquence plus basse par rapport aux MOSFET fonctionnant à un niveau de puissance plus bas et à des fréquences plus élevées.

b) Adaptation de l’impédance

Les alimentations de chauffage par induction, comme tout autre appareil électronique, ont des valeurs maximales de tension et de courant qui ne doivent pas être dépassées. Afin de délivrer la puissance maximale de l’alimentation à la charge (pièce à usiner), l’impédance de l’alimentation et de la charge doit être aussi proche que possible. De cette façon, les valeurs de puissance, de tension et de courant peuvent atteindre simultanément leurs limites maximales autorisées. Les circuits d’adaptation d’impédance sont utilisés à cette fin dans les appareils de chauffage par induction. Selon l’application, différentes combinaisons d’éléments électriques (par exemple, des transformateurs, des inductances variables, des condensateurs, etc.) peuvent être utilisées.

c) Cuve de résonance

La cuve de résonance dans un système de chauffage par induction est normalement un ensemble parallèle de condensateur et d’inductance qui résonne à une certaine fréquence. La fréquence est obtenue à partir de la formule suivante :

où L est l’inductance de la bobine d’induction et C est la capacité. Selon l’animation ci-dessous, le phénomène de résonance est très similaire à ce qui se passe dans un pendule oscillant. Dans un pendule, les énergies cinétique et potentielle se convertissent l’une en l’autre pendant qu’il se balance d’une extrémité à l’autre. Le mouvement est amorti en raison de la friction et d’autres pertes mécaniques. Dans la cuve de résonance, l’énergie fournie par l’alimentation oscille entre l’inducteur (sous forme d’énergie électromagnétique) et le condensateur (sous forme d’énergie électrostatique). L’énergie est amortie en raison des pertes dans le condensateur, l’inducteur et la pièce. Les pertes dans la pièce sous forme de chaleur sont souhaitées et constituent le but du chauffage par induction.

Le réservoir de résonance lui-même comprend le condensateur et l’inducteur. Une banque de condensateurs est utilisée pour fournir la capacité nécessaire afin d’atteindre une fréquence de résonance proche de la capacité de l’alimentation électrique. Aux basses fréquences (inférieures à 10kHz), on utilise des condensateurs remplis d’huile et aux fréquences plus élevées (plus les 10kHz) des condensateurs en céramique ou à diélectrique solide.

d) Inducteurs de chauffage par induction

Que sont les bobines d’induction & Comment fonctionnent-elles ?

La bobine de chauffage par induction est un tube de cuivre ou un autre matériau conducteur de forme spécifique que l’on fait traverser par un courant électrique alternatif, créant ainsi un champ magnétique variable. Les pièces métalliques ou autres matériaux conducteurs sont placés à l’intérieur, à travers ou à proximité de la bobine de chauffage par induction, sans toucher la bobine et le champ magnétique variable qui est généré provoque une friction à l’intérieur du métal, ce qui le fait chauffer.

Comment fonctionnent les bobines d’induction ?

Certaines conditions doivent être prises en compte lors de la conception d’une bobine :

1. Afin d’augmenter l’efficacité des réchauffeurs à induction, la distance entre la bobine et la pièce à travailler doit être minimisée. L’efficacité du couplage entre la bobine et la pièce est inversement proportionnelle à la racine carrée de la distance qui les sépare.

2. Si la pièce est positionnée au centre de la bobine hélicoïdale, elle sera mieux couplée au champ magnétique. Si elle est décentrée, la zone de la pièce la plus proche des spires recevra plus de chaleur. Cet effet a été montré dans la figure ci-dessous.

3. De plus, la position proche de la connexion fils-bobine a une densité de flux magnétique plus faible, donc même le centre ID de la bobine hélicoïdale n’est pas le centre de chauffage par induction.

4. L’effet d’annulation (figure de gauche) doit être évité. Cela se produit lorsque l’ouverture de la bobine est très petite. Mettre une boucle dans la bobine permettra de fournir l’inductance nécessaire (figure de droite). L’inductance d’un inducteur définit la capacité de cet inducteur à stocker de l’énergie magnétique. L’inductance est peut être calculée à partir de comme:

où ε est la force électromotrice et dI/dt est le taux de variation du courant dans la bobine. ε lui-même est égal au taux de variation du flux magnétique dans la bobine (- dφ/dt), où le flux magnétique φ peut être calculé à partir de NBA, avec N étant le nombre de tours, B le champ magnétique et A la surface de l’inducteur. Par conséquent, l’inductance sera égale à :

Il est évident que la valeur de l’inductance est linéairement proportionnelle à l’aire de l’inducteur. Par conséquent, il faut considérer une valeur minimale pour la boucle de l’inducteur, afin qu’il puisse emmagasiner l’énergie magnétique et la délivrer à la pièce à induction.

Efficacité de la bobine

L’efficacité de la bobine est définie comme suit :

Le tableau ci-dessous montre les efficacités typiques de différentes bobines :

Modification de la bobine selon l’application

Dans plusieurs applications, l’objet à chauffer n’a pas un profil uniforme, bien que nécessitant un chauffage uniforme. Dans ces cas, le champ de flux magnétique doit être modifié. Il y a deux méthodes typiques pour accomplir ceci. La première consiste à découpler les spires là où la pièce a une plus grande section transversale (si vous utilisez une bobine hélicoïdale). Une méthode plus courante consiste à augmenter l’espacement entre les spires dans les zones où la section de la pièce est plus importante. Les deux méthodes sont illustrées dans la figure ci-dessous.

La même situation se produit lors du chauffage de surfaces plates avec de grandes bobines pancakes. La zone centrale recevra une chaleur excessive. Pour éviter cela, l’écart entre la surface de la bobine et l’objet plat sera augmenté en appliquant une forme conique à la bobine pancake.

Une bobine avec liner est utilisée dans les applications où une zone de chauffage large et uniforme est nécessaire, mais nous voulons éviter d’utiliser de grands tubes de Cuivre. Le liner est une large feuille qui est brasée par points au tube du serpentin au moins en deux points. Le reste du joint sera soudé uniquement pour fournir une connexion de transfert de chaleur maximale. Un profil sinusoïdal permet également d’augmenter la capacité de refroidissement du serpentin. Une telle bobine est représentée sur la figure ci-dessous.

A mesure que la longueur de chauffage augmente, le nombre de spires doit être augmenté afin de conserver l’uniformité du chauffage.

Selon les changements de la forme de la pièce, le modèle de chauffage varie. Le flux magnétique a tendance à s’accumuler sur les bords, les coupes de surface ou les indentations de l’objet chauffant, provoquant ainsi une vitesse de chauffage plus élevée dans ces zones. La figure ci-dessous montre « l’effet de bord » où la bobine est plus haute que le bord de l’élément chauffant et un chauffage excessif se produit à cet endroit. Pour éviter cela, la bobine peut être amenée plus bas, pour être égale ou légèrement plus basse que le bord.

Le chauffage par induction des disques peut également provoquer un chauffage excessif des bords, comme le montre la figure ci-dessous. Les bords auront un chauffage plus élevé. La hauteur de la bobine peut être réduite ou les extrémités de la bobine peuvent être faites d’un plus grand rayon pour se découpler du bord de la pièce.

Les coins aigus des bobines rectangulaires peuvent causer un chauffage plus profond dans la pièce. Le découplage des coins de la bobine d’une part réduira le taux de chauffage du coin, mais d’autre part diminue l’efficacité globale du processus d’induction.

L’un des éléments importants à prendre en compte lors de la conception de bobines multiplace est l’effet des bobines adjacentes les unes sur les autres. Afin de maintenir la puissance de chauffage de chaque bobine au maximum, la distance centre à centre entre les bobines adjacentes doit être d’au moins 1,5 fois le diamètre de la bobine.

Les inducteurs fractionnés sont utilisés dans les applications où un couplage étroit est nécessaire et aussi la pièce ne peut pas être extraite de la bobine après le processus de chauffage. Un point important ici est qu’un très bon contact électrique doit être fourni à l’endroit où les surfaces articulées se rencontrent. Habituellement, une fine couche d’argent est utilisée pour assurer le meilleur contact électrique de surface. Les parties divisées des bobines seront refroidies à l’aide de tubes d’eau flexibles. Une compression pneumatique automatisée est souvent utilisée pour fermer/ouvrir la bobine et aussi pour fournir la pression nécessaire à la zone articulée.

Types de bobines de chauffage

Bobine pancake doublement déformée

Dans les applications comme le chauffage de l’extrémité des arbres, atteindre une uniformité de température peut être difficile en raison de l’effet d’annulation au centre de la surface de l’extrémité. Une double bobine de crêpe déformée avec des côtés labourés, similaire au schéma ci-dessous, peut être utilisée pour obtenir un profil de chauffage uniforme. Il faut faire attention à la direction des deux crêpes, dans lesquelles les enroulements centraux sont enroulés dans le même sens et ont un effet magnétique additionnel.

Bobine Split-Return

Dans les applications comme le soudage d’une bande étroite sur un côté d’un long cylindre où une longueur relativement longue doit être chauffée considérablement plus haut que les autres zones de l’objet, le chemin de retour du courant sera d’importance. En utilisant le type de bobine Split-Return, le courant élevé induit dans le chemin de soudage sera divisé en deux qui seront encore plus larges. De cette façon, le taux de chauffage au niveau du chemin de soudage est au moins quatre fois plus élevé que le reste des parties de l’objet.

Bobines à canal

Les bobines de type canal sont utilisées si le temps de chauffage n’est pas très court et aussi des densités de puissance assez faibles sont nécessaires. Un certain nombre de pièces chauffantes vont passer à travers le serpentin à une vitesse constante et atteindre leur température maximale en sortant de la machine. Les extrémités du serpentin sont généralement courbées afin de permettre aux pièces d’entrer et de sortir du serpentin. Lorsqu’un chauffage de profil est nécessaire, des concentrateurs de plaques peuvent être utilisés avec des bobines à canaux multitours.

Le tube de cuivre carré présente deux avantages principaux par rapport au tube rond : a) comme il a une surface plus plate « regardant » la pièce, il fournit un meilleur couplage électromagnétique avec la charge chauffante et b) il est structurellement plus facile de mettre en œuvre des tours avec un tube carré plutôt qu’avec un tube rond.

Conception des conducteurs pour les bobines d’induction

Conception des conducteurs : Les fils font partie de la bobine d’induction et bien qu’ils soient très courts, ils ont une inductance finie. En général, le schéma ci-dessous montre le schéma de circuit de la station thermique d’un système d’unité d’induction. C est le condensateur de résonance installé dans la station thermique, L_lead est l’inductance totale des fils de la bobine et L_coil est l’inductance de la bobine d’induction couplée à la charge de chauffage. V_total est la tension appliquée par l’alimentation à induction à la station thermique, V_lead est la chute de tension sur l’inductance du fil et V_coil est la tension qui sera appliquée à la bobine d’induction. La tension totale est la somme de la tension du plomb et de la tension de la bobine d’induction:

V_lead représente la quantité de la tension totale qui est occupée par les fils et qui ne fait aucune action d’induction utile. L’objectif du concepteur sera de minimiser cette valeur. V_lead peut être calculé comme:

Il est évident d’après les formules ci-dessus que pour minimiser la valeur de V_lead, alors l’inductance des fils doit être plusieurs fois plus petite que l’inductance de la bobine d’induction (L_lead≪L_coil).

Réduction de l’inductance des fils : Aux basses fréquences, généralement puisque des bobines à haute inductance (multitours et/ou grand ID) sont utilisées, L_lead est beaucoup plus petit que L_coil. Cependant, comme le nombre de spires et la taille globale de la bobine diminuent pour les inductances à haute fréquence, il devient alors important d’appliquer des méthodes spéciales pour minimiser l’inductance du fil. Ci-dessous, il y a deux exemples pour accomplir cela.

Concentrateurs de flux : Lorsqu’un matériau magnétique est placé dans un environnement comprenant des champs magnétiques, en raison de la faible résistance magnétique (réluctance), ils ont tendance à absorber les lignes de flux magnétique. La capacité d’absorption du champ magnétique est quantifiée par la perméabilité magnétique relative. Cette valeur pour l’air, le Cuivre et l’acier inoxydable est de un, mais pour l’acier doux peut aller jusqu’à 400 et pour le Fer jusqu’à 2000. Les matériaux magnétiques peuvent conserver leur capacité magnétique jusqu’à leur température de Curie, après quoi leur perméabilité magnétique tombe à un et ils ne seront plus magnétiques.

Un concentrateur de flux est un matériau à haute perméabilité et à faible conductivité électrique qui est conçu pour être utilisé dans la construction des bobines de chauffage par induction pour amplifier le champ magnétique appliqué à la charge chauffante. La figure ci-dessous montre comment le fait de placer un concentrateur de flux au centre d’une bobine de type pancake concentrera les lignes de champ magnétique à la surface de la bobine. Ainsi, les matériaux placés sur le dessus de la bobine pancake se coupleront mieux et recevront le maximum de chauffage.

L’effet du concentrateur de flux sur la densité de courant dans la bobine d’induction est montré dans la figure ci-dessous. La plupart du courant sera concentré sur la surface qui n’est pas couverte par le concentrateur de flux. Par conséquent, la bobine peut être conçue de manière à ce que seul le côté de la bobine faisant face à la charge chauffante ne soit pas recouvert de matériaux concentrateurs. En électromagnétisme, on appelle cela l’effet de fente. L’effet de fente augmentera l’efficacité de la bobine de manière significative et le chauffage nécessitera un niveau de puissance plus faible.

.