| En 2013, 2015 | 2018 (est) | |

|---|---|---|

| Monde | 81.8 | 99,6 |

| Amérique du Nord2 | 16.0 | 18.1 |

| Europe3 | 12.9 | 13.8 |

| Asie Pacifique | 36.6 | 47,5 |

| Autres | 16,3 | 20,2 |

1. Freedonia, 2014

2. États-Unis : 17,4 millions de tonnes en 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 millions de tonnes en 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| Monde4 | 18.7 | 24,1 | 37,5 |

| US5 | 3,2 | 6,3 | 7.9 |

| Europe6 | 8,27 | 5,8 | |

4. Nexant et ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* De nombreuses usines peuvent produire les deux formes de poly(éthène) et modifier la quantité qu’elles produisent de chaque type à court terme. Les deux utilisent un catalyseur Ziegler (ou Phillips). Si l’on utilise de l’éthène pur, on obtient du PEHD. Le LLDPE est produit lorsqu’une petite quantité d’un autre alcène, par exemple le but-1-ène, est ajoutée à l’éthène.

Une autre forme, discutée ci-dessous, le mLLDPE, est, à l’heure actuelle, produite en quantités beaucoup plus faibles.

- Fabrication du poly(éthène) (polyéthylène)

- Poly(éthène) basse densité (LDPE)

- Poly(éthène) haute densité (PEHD)

- (i) Procédé en suspension (utilisant soit un CSTR (réacteur à réservoir agité continu), soit une boucle)

- (ii) Procédé en solution

- (iii) Procédé en phase gazeuse

- Poly(éthène) linéaire de basse densité (LLDPE)

- Poly(éthène) linéaire basse densité métallocène (mLLDPE)

- Co-polymères

Fabrication du poly(éthène) (polyéthylène)

Le poly(éthène) est fabriqué par plusieurs méthodes par polymérisation par addition de l’éthène, qui est principalement produit par le craquage de l’éthane et du propane, du naphta et du gazole.

Une nouvelle usine est en cours de construction au Brésil pour la production de poly(éthène), à partir de l’éthène, qui est fabriqué à partir de la canne à sucre via le bioéthanol. On parle parfois de poly(éthène) biosourcé (polyéthylène biosourcé).

Poly(éthène) basse densité (LDPE)

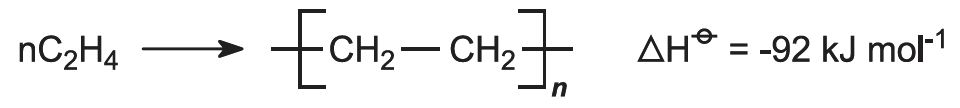

Le procédé est mis en œuvre sous une pression très élevée (1000-3000 atm) à des températures modérées (420-570 K), comme on peut le prévoir à partir de l’équation de réaction :

C’est un procédé de polymérisation radicalaire et un initiateur, tel qu’une petite quantité d’oxygène, et/ou un peroxyde organique est utilisé.

L’éthène (pureté supérieure à 99,9%) est comprimé et passé dans un réacteur avec l’initiateur. Le poly(éthène) fondu est retiré, extrudé et coupé en granulés. L’éthène qui n’a pas réagi est recyclé. La molécule moyenne de polymère contient 4000 à 40 000 atomes de carbone, avec de nombreuses branches courtes.

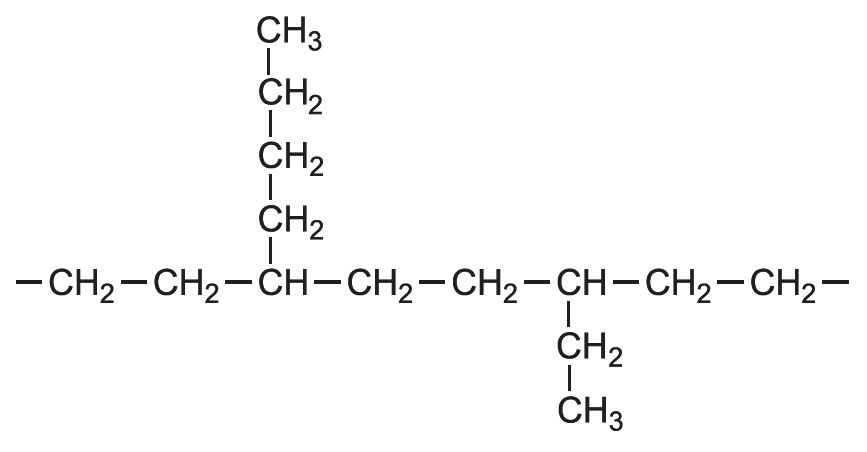

Par exemple,

Il peut être représenté par :

Il y a environ 20 branches pour 1000 atomes de carbone. La masse moléculaire relative, et la ramification, influencent les propriétés physiques du PEBD. La ramification affecte le degré de cristallinité qui, à son tour, affecte la densité du matériau. Le PEBD est généralement amorphe et transparent, avec un taux de cristallinité d’environ 50 %. Les ramifications empêchent les molécules de s’emboîter étroitement les unes dans les autres et il a donc une faible densité.

Poly(éthène) haute densité (PEHD)

Deux types de catalyseurs sont principalement utilisés dans la fabrication du PEHD :

- un catalyseur organométallique Ziegler-Natta (composés de titane avec un alkyle d’aluminium).

- un composé inorganique, connu sous le nom de catalyseur de type Phillips. Un exemple bien connu est l’oxyde de chrome(VI) sur silice, qui est préparé en grillant un composé de chrome(III) à environ 1000 K dans l’oxygène, puis en le stockant avant utilisation, sous azote.

Le PEHD est produit par trois types de procédés. Tous fonctionnent à des pressions relativement basses (10-80 atm) en présence d’un catalyseur Ziegler-Natta ou inorganique. Les températures typiques se situent entre 350 et 420 K. Dans les trois procédés, l’hydrogène est mélangé à l’éthène pour contrôler la longueur de chaîne du polymère.

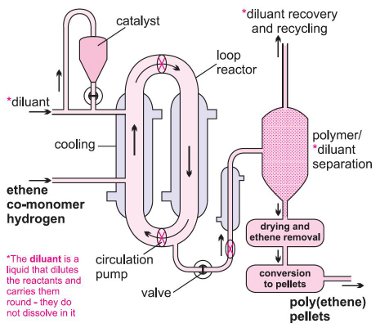

(i) Procédé en suspension (utilisant soit un CSTR (réacteur à réservoir agité continu), soit une boucle)

Le catalyseur Ziegler-Natta, sous forme de granulés, est mélangé à un hydrocarbure liquide (par exemple, le 2-méthylpropane (isobutane) ou l’hexane), qui sert simplement de diluant. Un mélange d’hydrogène et d’éthène est passé sous pression dans la suspension et l’éthène est polymérisé en PEHD. La réaction a lieu dans un réacteur à grande boucle où le mélange est constamment agité (figure 4). À l’ouverture d’une vanne, le produit est libéré et le solvant s’évapore pour laisser le polymère, qui contient encore le catalyseur. La vapeur d’eau, en circulant avec l’azote à travers le polymère, réagit avec les sites catalytiques, détruisant leur activité. Le résidu du catalyseur, des oxydes de titane (IV) et d’aluminium, reste mélangé, en quantités infimes, dans le polymère.

Figure 5 Le procédé en suspension utilisant un réacteur en boucle.

Avec l’aimable autorisation de Total.

Figure 4 La fabrication de poly(éthène) par le

procédé en suspension dans un réacteur à boucle.

(ii) Procédé en solution

La deuxième méthode consiste à faire passer de l’éthène et de l’hydrogène sous pression dans une solution du catalyseur de Ziegler-Natta dans un hydrocarbure (un alcane en C10 ou C12). Le polymère est obtenu de manière similaire à la méthode de la bouillie.

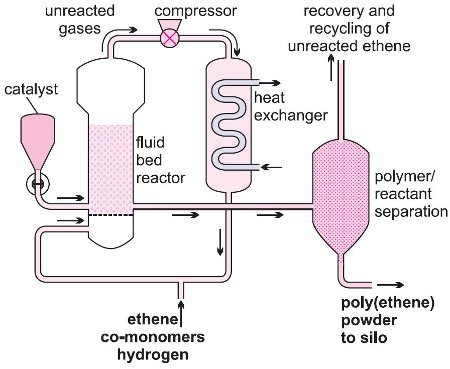

(iii) Procédé en phase gazeuse

Figure 6 Procédé en phase gazeuse à basse pression.

On fait passer un mélange d’éthène et d’hydrogène sur un catalyseur de Phillips dans un réacteur à lit fixe (figure 6).

L’éthène se polymérise pour former des grains de PEHD, en suspension dans le gaz en écoulement, qui sortent du réacteur lorsque la vanne est relâchée.

Les usines modernes utilisent parfois deux ou plusieurs des réacteurs individuels en série (par exemple deux ou plusieurs réacteurs à boue ou deux réacteurs en phase gazeuse) qui sont chacun dans des conditions légèrement différentes, de sorte que les propriétés des différents produits issus des réacteurs sont présentes dans le mélange de polymères résultant, ce qui conduit à une distribution de masse moléculaire large ou bimodale. Cela permet d’obtenir des propriétés mécaniques améliorées telles que la rigidité et la ténacité.

| Figure 7 Granulés de poly(éthène) qui sont ensuite utilisés pour fabriquer des films, extrudés dans des tuyaux ou moulés. Avec l’aimable autorisation de Total. |

|

La poudre de PEHD sortant de l’un des réacteurs discutés ci-dessus est séparée du diluant ou du solvant (s’il est utilisé) et est extrudée et découpée en granulés.

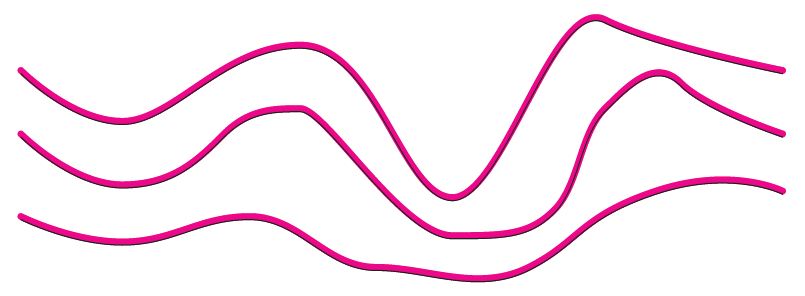

Cette méthode donne des chaînes polymères linéaires avec peu de branches. Les molécules de poly(éthène) peuvent s’ajuster plus étroitement les unes aux autres. Les chaînes de polymère peuvent être représentées ainsi :

Cela conduit à des liaisons intermoléculaires fortes, rendant le matériau plus fort, plus dense et plus rigide que le PEBD. Le polymère n’est pas transparent.

Poly(éthène) linéaire de basse densité (LLDPE)

Le poly(éthène) de basse densité a de nombreuses utilisations mais la méthode de fabrication à haute pression par laquelle il est produit a des coûts d’investissement élevés. Cependant, une technique élégante a été développée, basée à la fois sur Ziegler-Natta et sur des catalyseurs inorganiques pour produire du poly(éthène) linéaire de basse densité LLDPE, qui a même des propriétés améliorées par rapport au LDPE. L’un des trois procédés, à savoir le procédé en suspension, le procédé en solution et le procédé en phase gazeuse, peut être utilisé lorsqu’un catalyseur Ziegler-Natta est choisi. Le procédé en phase gazeuse est utilisé lorsque le catalyseur inorganique est employé.

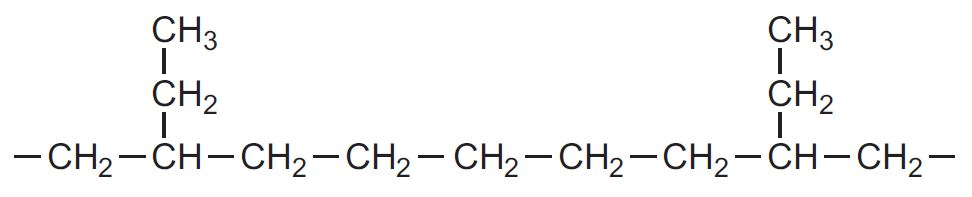

De petites quantités d’un co-monomère tel que le but-1-ène ou l’hex-1-ène sont ajoutées à la charge d’alimentation. Les monomères sont polymérisés de façon aléatoire et il y a de petites ramifications constituées de quelques atomes de carbone le long des chaînes linéaires.

Par exemple, avec le but-1-ène, CH3CH2CH=CH2, la structure du polymère est :

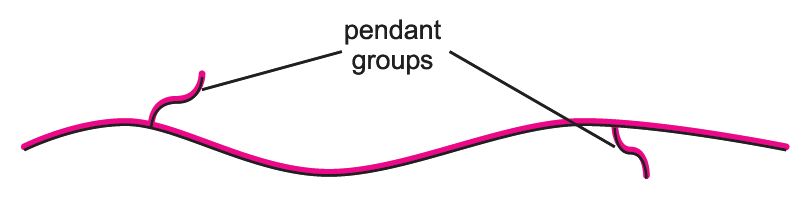

Les chaînes latérales sont connues sous le nom de groupes pendants, ou ramification à chaîne courte. La molécule peut être représentée comme:

La structure est essentiellement linéaire mais, en raison de la ramification à chaîne courte, elle a une faible densité. Cette structure confère au matériau une résilience, une résistance à la déchirure et une flexibilité bien meilleures sans l’utilisation de plastifiants. Cela fait du poly(éthène) linéaire de faible densité un matériau idéal pour la fabrication de produits en film, tels que ceux utilisés dans les emballages.

Les propriétés du polymère, et donc ses utilisations, peuvent être variées en faisant varier la proportion d’éthène et de comonomère et en utilisant différents comonomères. Tout cela peut être fait sans arrêter l’usine, ce qui constitue un énorme avantage.

Poly(éthène) linéaire basse densité métallocène (mLLDPE)

Figure 8 Le film de poly(éthène) est largement utilisé pour emballer les aliments.

Avec l’aimable autorisation de BP.

Ce poly(éthène), appelé mLLDPE, est produit par une nouvelle famille de catalyseurs, les métallocènes. Un autre nom pour cette famille est catalyseur à site unique. L’avantage est que le mLLDPE est beaucoup plus homogène en termes de structure moléculaire que le LLDPE classique produit par les catalyseurs Ziegler-Natta. Chaque catalyseur est un catalyseur à site unique qui produit la même chaîne de PE. Les chimistes ont comparé la structure des métallocènes à celle d’un sandwich. Un métal de transition (souvent du zirconium ou du titane) « remplit » un trou entre des couches de composés organiques.

Les catalyseurs sont encore plus spécifiques que le Ziegler-Natta original et il est possible de contrôler la masse moléculaire du polymère ainsi que sa configuration. On utilise généralement les procédés en suspension ou en solution.

Le poly(éthène) produit à l’aide d’un métallocène peut être utilisé comme film très fin qui possède d’excellentes propriétés optiques et d’étanchéité, ce qui le rend très efficace pour emballer les aliments. Le vrai plus pour les catalyseurs métallocènes sont les propriétés mécaniques améliorées des films fabriqués à partir de mLLDPE.

Co-polymères

L’éthène forme des copolymères avec le propène qui ont des propriétés très utiles.