- Elementi del riscaldamento a induzione

- Cosa sono le bobine a induzione & Come funzionano?

- Come funzionano le bobine a induzione?

- Modifica della bobina secondo l’applicazione

- Tipi di bobine di riscaldamento

- Double Deformed Pancake Coil

- Bobina Split-Return

- Bobine a canale

- Progettazione di conduttori per bobine a induzione

Elementi del riscaldamento a induzione

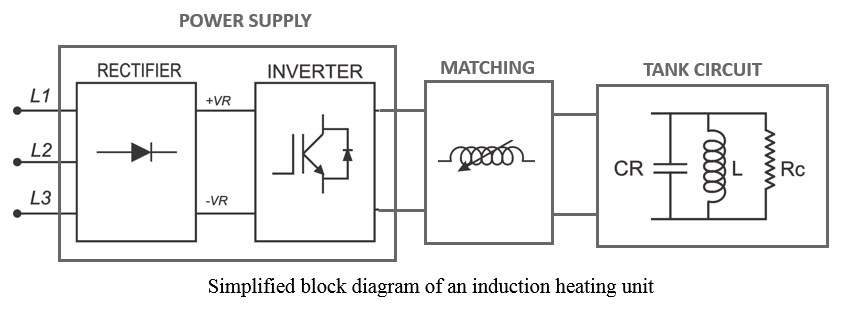

Un tipico sistema di riscaldamento a induzione comprende un alimentatore, un circuito di adattamento dell’impedenza, un circuito del serbatoio e un applicatore. L’applicatore, che è la bobina di induzione, può essere una parte del circuito del serbatoio. Un circuito serbatoio è di solito un insieme parallelo di condensatori e induttori. Il condensatore e l’induttore nel circuito del serbatoio sono serbatoi di energia elettrostatica e di energia elettromagnetica, rispettivamente. Alla frequenza di risonanza, il condensatore e l’induttore iniziano a far oscillare la loro energia immagazzinata tra loro. Nella configurazione parallela, questa conversione di energia avviene ad alta corrente. L’alta corrente attraverso la bobina aiuta ad avere un buon trasferimento di energia dalla bobina di induzione al pezzo da lavorare.

Clicca qui per sapere cosa sono le bobine di induzione e come funzionano, e i diversi tipi di bobine.

a) Alimentazione

a) Alimentazione

L’alimentazione è una delle parti più importanti di un sistema di riscaldamento a induzione. Sono tipicamente classificati in base alla loro gamma di frequenza operativa e alla loro potenza. Ci sono vari tipi di alimentatori a induzione: alimentatori a frequenza di linea, moltiplicatori di frequenza, motogeneratori, convertitori a scintilla e inverter a stato solido. Gli inverter a stato solido hanno la maggiore efficienza tra gli alimentatori.

Un tipico alimentatore inverter a stato solido include due sezioni principali: raddrizzatore e inverter. Le correnti AC di linea sono convertite in DC nella sezione raddrizzatore usando diodi o tiristori. La corrente continua va all’inverter, dove gli interruttori a stato solido, come gli IGBT o i MOSFET, la convertono in corrente, questa volta ad alta frequenza (tipicamente nell’intervallo 10kHz-600kHz). Secondo il diagramma qui sotto, gli IGBT possono lavorare a un livello di potenza più alto e a una frequenza più bassa rispetto ai MOSFET che operano a un livello di potenza più basso e a frequenze più alte.

b) Impedance Matching

Gli alimentatori per il riscaldamento a induzione, come ogni altro dispositivo elettronico, hanno valori massimi di tensione e corrente che non devono essere superati. Per fornire la massima potenza dall’alimentatore al carico (pezzo da lavorare), l’impedenza dell’alimentatore e il carico devono essere il più vicino possibile. In questo modo, i valori di potenza, tensione e corrente possono raggiungere contemporaneamente i loro limiti massimi consentiti. I circuiti di adattamento d’impedenza sono utilizzati nelle unità di riscaldamento a induzione per questo scopo. A seconda dell’applicazione, possono essere utilizzate diverse combinazioni di elementi elettrici (ad esempio trasformatori, induttori variabili, condensatori, ecc.

c) Serbatoio di risonanza

Il serbatoio di risonanza in un sistema di riscaldamento a induzione è normalmente un insieme parallelo di condensatore e induttore che risuona a una certa frequenza. La frequenza si ottiene dalla seguente formula:

dove L è l’induttanza della bobina di induzione e C è la capacità. Secondo l’animazione qui sotto, il fenomeno della risonanza è molto simile a quello che accade in un pendolo oscillante. In un pendolo, le energie cinetiche e potenziali si convertono l’una nell’altra mentre oscilla da un’estremità all’altra. Il movimento è smorzato a causa dell’attrito e di altre perdite meccaniche. Nel serbatoio di risonanza, l’energia fornita dall’alimentazione oscilla tra l’induttore (sotto forma di energia elettromagnetica) e il condensatore (sotto forma di energia elettrostatica). L’energia è smorzata a causa delle perdite nel condensatore, nell’induttore e nel pezzo. Le perdite nel pezzo in forma di calore sono desiderate e l’obiettivo del riscaldamento a induzione.

Il serbatoio di risonanza stesso include il condensatore e l’induttore. Un banco di condensatori è usato per fornire la capacità necessaria per raggiungere una frequenza di risonanza vicina alla capacità dell’alimentazione. Alle basse frequenze (sotto i 10kHz) si usano condensatori a olio e alle alte frequenze (oltre i 10kHz) condensatori ceramici o dielettrici solidi.

d) Induttori per riscaldatori a induzione

Cosa sono le bobine a induzione & Come funzionano?

La bobina di riscaldamento a induzione è un tubo di rame di forma specifica o altro materiale conduttivo attraverso il quale viene fatta passare la corrente elettrica alternata, creando un campo magnetico variabile. Le parti metalliche o altri materiali conduttivi sono posti all’interno, attraverso o vicino alla bobina di riscaldamento a induzione, senza toccare la bobina e il campo magnetico variabile che viene generato provoca un attrito all’interno del metallo provocandone il riscaldamento.

Come funzionano le bobine a induzione?

Alcune condizioni devono essere considerate quando si progetta una bobina:

1. Per aumentare l’efficienza dei riscaldatori a induzione, la distanza tra la bobina e il pezzo deve essere ridotta al minimo. L’efficienza dell’accoppiamento tra la bobina e il pezzo è inversamente proporzionale alla radice quadrata della distanza tra loro.

2. Se il pezzo è posizionato al centro della bobina elicoidale, sarà meglio accoppiato al campo magnetico. Se è fuori centro, la zona del pezzo più vicina alle spire riceverà più calore. Questo effetto è stato mostrato nella figura qui sotto.

3. Inoltre, la posizione vicina alla connessione piombo-bobina ha una densità di flusso magnetico più debole, quindi anche il centro ID della bobina elicoidale non è il centro di riscaldamento a induzione.

4. L’effetto cancellazione (figura a sinistra) deve essere evitato. Questo accade quando l’apertura della bobina è molto piccola. Mettere una spira nella bobina aiuterà a fornire l’induttanza necessaria (figura a destra). L’induttanza di un induttore definisce la capacità di quell’induttore di immagazzinare energia magnetica. L’induttanza può essere calcolata come:

dove ε è la forza elettromotrice e dI/dt è il tasso di variazione della corrente nella bobina. ε stesso è uguale al tasso di variazione del flusso magnetico nella bobina (- dφ/dt), dove il flusso magnetico φ può essere calcolato da NBA, con N il numero di giri, B il campo magnetico e A l’area dell’induttore. Quindi l’induttanza sarà uguale a:

È ovvio che il valore dell’induttanza è linearmente proporzionale all’area dell’induttore. Quindi, un valore minimo deve essere considerato per l’anello dell’induttore, in modo che possa immagazzinare energia magnetica e consegnarla al pezzo indotto.

Efficienza della bobina

L’efficienza della bobina è definita come segue:

La tabella sottostante mostra le efficienze tipiche di diverse bobine:

Modifica della bobina secondo l’applicazione

In diverse applicazioni, l’oggetto riscaldante non ha un profilo uniforme, ma necessita di un riscaldamento uniforme. In questi casi, il campo di flusso magnetico deve essere modificato. Ci sono due metodi tipici per realizzare questo. Un modo è quello di disaccoppiare le spire dove la parte ha una sezione trasversale maggiore (se si usa una bobina elicoidale). Un metodo più comune è quello di aumentare l’interspazio degli avvolgimenti nelle aree in cui la sezione trasversale della parte è maggiore. Entrambi i metodi sono mostrati nella figura qui sotto.

La stessa situazione accade quando si riscaldano superfici piane con grandi bobine pancake. L’area centrale riceverà un calore eccessivo. Per evitare questo, lo spazio tra la superficie della bobina e l’oggetto piatto sarà aumentato applicando una forma conica alla bobina pancake.

Una bobina con liner è usata in applicazioni in cui è necessaria un’area di riscaldamento ampia e uniforme, ma si vuole evitare di usare grandi tubi di rame. Il liner è un foglio largo che viene saldato alla bobina almeno in due punti. Il resto del giunto sarà saldato solo per fornire la massima connessione di trasferimento del calore. Anche un profilo sinusoidale aiuterà ad aumentare la capacità di raffreddamento della bobina. Una tale bobina è mostrata nella figura qui sotto.

Come la lunghezza di riscaldamento aumenta, il numero di giri deve essere aumentato per mantenere l’uniformità di riscaldamento.

A seconda dei cambiamenti della forma del pezzo, il modello di riscaldamento varia. Il flusso magnetico tende ad accumularsi ai bordi, ai tagli della superficie o alle rientranze dell’oggetto riscaldato, causando così un tasso di riscaldamento più elevato in queste aree. La figura qui sotto mostra l'”effetto bordo” dove la bobina è più alta del bordo dell’elemento riscaldante e il riscaldamento eccessivo avviene in quest’area. Per evitare questo, la bobina può essere portata più in basso, per essere uniforme o leggermente più bassa del bordo.

Il riscaldamento a induzione dei dischi può anche causare un eccessivo riscaldamento del bordo, come mostrato nella figura qui sotto. I bordi avranno un riscaldamento maggiore. L’altezza della bobina può essere ridotta o le estremità della bobina possono essere fatte con un raggio maggiore per disaccoppiare dal bordo del pezzo.

Gli angoli appuntiti delle bobine rettangolari possono causare un riscaldamento più profondo nel pezzo. Disaccoppiando gli angoli della bobina da una parte si riduce il tasso di riscaldamento dell’angolo, ma dall’altra diminuisce l’efficienza complessiva del processo di induzione.

Uno degli elementi importanti da considerare durante la progettazione di bobine multiposto è l’effetto delle bobine adiacenti l’una sull’altra. Per mantenere la forza di riscaldamento di ogni bobina al massimo, la distanza da centro a centro tra le bobine adiacenti deve essere almeno 1,5 volte il diametro della bobina.

Gli induttori split sono usati nelle applicazioni dove è necessario un accoppiamento stretto e anche la parte non può essere estratta dalla bobina dopo il processo di riscaldamento. Un punto importante qui è che deve essere fornito un ottimo contatto elettrico nel punto in cui le superfici incernierate si incontrano. Di solito, si usa un sottile strato d’argento per fornire il miglior contatto elettrico superficiale. Le parti divise delle bobine saranno raffreddate usando tubi d’acqua flessibili. La compressione pneumatica automatizzata è spesso usata per chiudere/aprire la bobina e anche per fornire la pressione necessaria all’area incernierata.

Tipi di bobine di riscaldamento

Double Deformed Pancake Coil

In applicazioni come il riscaldamento della punta degli alberi, raggiungere un’uniformità di temperatura può essere difficile a causa dell’effetto di cancellazione al centro della superficie della punta. Per ottenere un profilo di riscaldamento uniforme si può usare una bobina di pancake a doppia deformazione con i lati lavorati, simile allo schema qui sotto. Bisogna prestare attenzione alla direzione dei due pancake, in cui gli avvolgimenti centrali sono avvolti nella stessa direzione e hanno un effetto magnetico aggiuntivo.

Bobina Split-Return

Nelle applicazioni come la saldatura di una banda stretta su un lato di un lungo cilindro dove una lunghezza relativamente lunga deve essere riscaldata notevolmente più alta delle altre aree dell’oggetto, il percorso di ritorno della corrente sarà importante. Usando il tipo di bobina Split-Return, l’alta corrente indotta nel percorso di saldatura sarà divisa in due che saranno ancora più ampie. In questo modo, il tasso di riscaldamento nel percorso di saldatura è almeno quattro volte superiore al resto delle parti dell’oggetto.

Bobine a canale

Il tipo di bobine a canale viene usato se il tempo di riscaldamento non è molto breve e sono necessarie anche densità di potenza abbastanza basse. Un certo numero di parti riscaldanti passano attraverso la bobina ad una velocità costante e raggiungono la loro temperatura massima quando escono dalla macchina. Le estremità della bobina sono di solito piegate in modo da fornire il percorso per le parti che entrano ed escono dalla bobina. Dove è necessario un riscaldamento di profilo, i concentratori di piastre possono essere utilizzati con bobine a canale multigiro.

Il tubo di rame quadrato ha due vantaggi principali rispetto al tubo tondo: a) avendo una superficie più piatta che “guarda” il pezzo, fornisce un migliore accoppiamento elettromagnetico con il carico di riscaldamento e b) è strutturalmente più facile implementare le curve con il tubo quadrato piuttosto che quello tondo.

Progettazione di conduttori per bobine a induzione

Progettazione di conduttori: I conduttori sono una parte della bobina di induzione e anche se sono molto corti, hanno un’induttanza finita. In generale, il diagramma seguente mostra lo schema del circuito della stazione di calore di un sistema di unità a induzione. C è il condensatore di risonanza installato nella stazione di calore, L_lead è l’induttanza totale dei conduttori della bobina e L_coil è l’induttanza della bobina di induzione accoppiata al carico di riscaldamento. V_totale è la tensione applicata dall’alimentazione a induzione alla stazione di calore, V_lead è la caduta di tensione sull’induttanza del conduttore e V_coil è la tensione che sarà applicata alla bobina a induzione. La tensione totale è la somma della tensione dei conduttori e della tensione della bobina d’induzione:

V_lead rappresenta la quantità di tensione totale che è occupata dai conduttori e non fa alcuna azione utile di induzione. L’obiettivo del progettista sarà di minimizzare questo valore. V_lead può essere calcolato come:

È ovvio dalle formule precedenti che per minimizzare il valore di V_lead, allora l’induttanza dei conduttori deve essere diverse volte più piccola dell’induttanza della bobina di induzione (L_lead≪L_coil).

Riduzione dell’induttanza dei conduttori: Alle basse frequenze, di solito perché vengono usate bobine ad alta induttanza (multigiro e/o grande ID), L_lead è molto più piccola di L_coil. Tuttavia, poiché il numero di spire e le dimensioni complessive della bobina si riducono per gli induttori ad alta frequenza, allora diventa importante applicare metodi speciali per ridurre al minimo l’induttanza del cavo. Di seguito ci sono due esempi per realizzare questo.

Concentratori di flusso: Quando un materiale magnetico è posto in un ambiente che include campi magnetici, a causa della bassa resistenza magnetica (riluttanza) tende ad assorbire le linee di flusso magnetico. La capacità di assorbire il campo magnetico è quantificata dalla Permeabilità Magnetica Relativa. Questo valore per l’aria, il rame e l’acciaio inossidabile è uno, ma per l’acciaio dolce può andare fino a 400 e per il ferro fino a 2000. I materiali magnetici possono mantenere la loro capacità magnetica fino alla loro temperatura di Curie, dopo di che la loro permeabilità magnetica scende a uno e non saranno più magnetici.

Un concentratore di flusso è un materiale ad alta permeabilità e bassa conducibilità elettrica che è progettato per essere usato nella costruzione delle bobine di riscaldamento a induzione per ingrandire il campo magnetico applicato al carico di riscaldamento. La figura qui sotto mostra come il posizionamento di un concentratore di flusso al centro di una bobina pancake concentrerà le linee del campo magnetico sulla superficie della bobina. Così i materiali posti sopra la bobina pancake si accoppieranno meglio e riceveranno il massimo riscaldamento.

L’effetto del concentratore di flusso sulla densità di corrente nella bobina di induzione è mostrato nella figura sottostante. La maggior parte della corrente sarà concentrata sulla superficie che non è coperta dal concentratore di flusso. Quindi la bobina può essere progettata in modo tale che solo il lato della bobina rivolto verso il carico di riscaldamento sarà lasciato senza i materiali concentratori. In elettromagnetismo, questo è chiamato effetto slot. L’effetto slot aumenterà significativamente l’efficienza della bobina e il riscaldamento avrà bisogno di un livello di potenza inferiore.