| Nel 2013, 2015 | 2018 (est) | |

|---|---|---|

| Mondo | 81.8 | 99.6 |

| Nord America2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Asia Pacific | 36.6 | 47.5 |

| Altri | 16.3 | 20.2 |

1. Freedonia, 2014

2. USA: 17,4 milioni di tonnellate nel 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 milioni di tonnellate nel 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8.27 | 5.8 | |

4. Nexant e ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE più LLDPE

* Molti impianti possono produrre entrambe le forme di poli(etene) e modificare la quantità che producono di ciascun tipo con breve preavviso. Entrambi usano un catalizzatore Ziegler (o Phillips). Se viene usato etene puro, si forma HDPE. L’LLDPE viene prodotto quando una piccola quantità di un altro alchene, per esempio but-1-ene, viene aggiunto all’etene.

Un’altra forma, discussa più avanti, l’mLLDPE, è, al momento, prodotta in quantità molto minori.

- Produzione di poli(etene) (polietilene)

- Poli(etene) a bassa densità (LDPE)

- Poli(etene) ad alta densità (HDPE)

- (i) Processo Slurry (usando il CSTR (reattore a serbatoio continuo agitato) o un loop)

- (ii) Processo in soluzione

- (iii) Processo in fase gassosa

- Il poli(etene) lineare a bassa densità (LLDPE)

- Poli(etene) lineare a bassa densità metallocenico (mLLDPE)

- Co-polimeri

Produzione di poli(etene) (polietilene)

Il poli(etene) è fatto con diversi metodi di polimerizzazione per addizione di etene, che è principalmente prodotto dal cracking di etano e propano, nafta e gasolio.

Un nuovo impianto è in costruzione in Brasile per la produzione di poli(etene), da etene, che è fatto da canna da zucchero tramite bioetanolo. Questo è talvolta chiamato poli(etene) bio-based (polietilene bio-based).

Poli(etene) a bassa densità (LDPE)

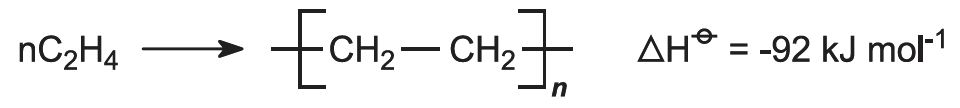

Il processo è operato sotto pressione molto alta (1000-3000 atm) a temperature moderate (420-570 K) come può essere previsto dall’equazione di reazione:

Questo è un processo di polimerizzazione radicale e viene usato un iniziatore, come una piccola quantità di ossigeno, e/o un perossido organico.

L’etene (purezza superiore al 99,9%) è compresso e passato in un reattore insieme all’iniziatore. Il poli(etene) fuso viene rimosso, estruso e tagliato in granuli. L’etene non reagito viene riciclato. La molecola media del polimero contiene 4000-40 000 atomi di carbonio, con molte brevi ramificazioni.

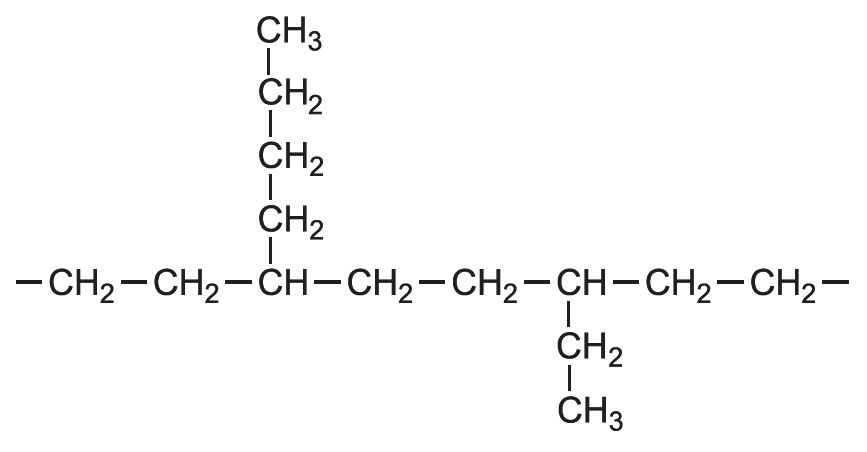

Per esempio,

Può essere rappresentata da:

Ci sono circa 20 ramificazioni per 1000 atomi di carbonio. La massa molecolare relativa e la ramificazione influenzano le proprietà fisiche dell’LDPE. La ramificazione influenza il grado di cristallinità che a sua volta influenza la densità del materiale. L’LDPE è generalmente amorfo e trasparente con circa il 50% di cristallinità. Le ramificazioni impediscono alle molecole di aderire strettamente tra loro e quindi ha una bassa densità.

Poli(etene) ad alta densità (HDPE)

Due tipi di catalizzatore sono usati principalmente nella fabbricazione dell’HDPE:

- un catalizzatore organometallico Ziegler-Natta (composti di titanio con un alchile di alluminio).

- un composto inorganico, conosciuto come catalizzatore di tipo Phillips. Un esempio ben noto è l’ossido di cromo (VI) su silice, che viene preparato arrostendo un composto di cromo (III) a circa 1000 K in ossigeno e poi immagazzinandolo prima dell’uso, sotto azoto.

HDPE viene prodotto da tre tipi di processo. Tutti operano a pressioni relativamente basse (10-80 atm) in presenza di un catalizzatore Ziegler-Natta o inorganico. Le temperature tipiche sono comprese tra 350-420 K. In tutti e tre i processi l’idrogeno è mescolato con l’etene per controllare la lunghezza della catena del polimero.

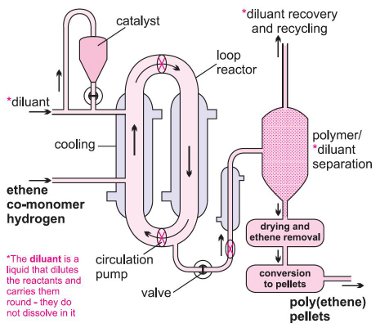

(i) Processo Slurry (usando il CSTR (reattore a serbatoio continuo agitato) o un loop)

Il catalizzatore Ziegler-Natta, come granuli, è mescolato con un idrocarburo liquido (per esempio, 2-metilpropano (isobutano) o esano), che funge semplicemente da diluente. Una miscela di idrogeno ed etene viene passata sotto pressione nello slurry e l’etene viene polimerizzato in HDPE. La reazione avviene in un grande reattore ad anello con la miscela costantemente agitata (Figura 4). Aprendo una valvola, il prodotto viene rilasciato e il solvente viene evaporato per lasciare il polimero, ancora contenente il catalizzatore. Il vapore acqueo, scorrendo con l’azoto attraverso il polimero, reagisce con i siti catalitici, distruggendo la loro attività. Il residuo del catalizzatore, ossidi di titanio (IV) e di alluminio, rimane mescolato, in quantità minime, nel polimero.

Figura 5 Il processo slurry usando un reattore ad anello.

Per gentile concessione di Total.

Figura 4 La fabbricazione di poli(etene) usando il processo

slurry in un reattore ad anello.

(ii) Processo in soluzione

Il secondo metodo consiste nel passare etene e idrogeno sotto pressione in una soluzione del catalizzatore Ziegler-Natta in un idrocarburo (un alcano C10 o C12). Il polimero è ottenuto in modo simile al metodo dello slurry.

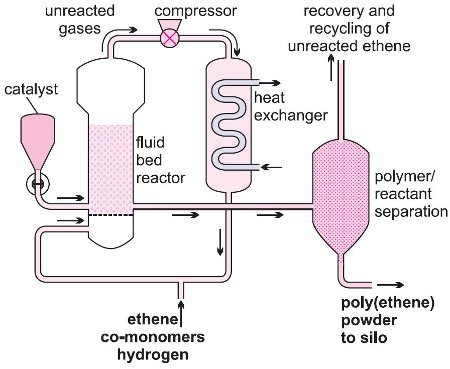

(iii) Processo in fase gassosa

Figura 6 Processo in fase gassosa a bassa pressione.

Una miscela di etene e idrogeno viene fatta passare su un catalizzatore Phillips in un reattore a letto fisso (Figura 6).

L’etene polimerizza per formare grani di HDPE, sospesi nel gas che scorre, che passano fuori dal reattore quando viene rilasciata la valvola.

Gli impianti moderni a volte usano due o più dei singoli reattori in serie (per esempio due o più reattori di slurry o due reattori in fase gassosa) ognuno dei quali si trova in condizioni leggermente diverse, in modo che le proprietà dei diversi prodotti dei reattori siano presenti nella miscela polimerica risultante, portando a una distribuzione di massa molecolare ampia o bimodale. Questo fornisce migliori proprietà meccaniche come la rigidità e la tenacità.

| Figura 7 Granuli di poli(etene) che sono poi usati per fare film, estrusi in tubi o stampati. Per gentile concessione di Total. |

|

La polvere di HDPE che esce da uno dei reattori discussi sopra viene separata dal diluente o dal solvente (se usato) e viene estrusa e tagliata in granuli.

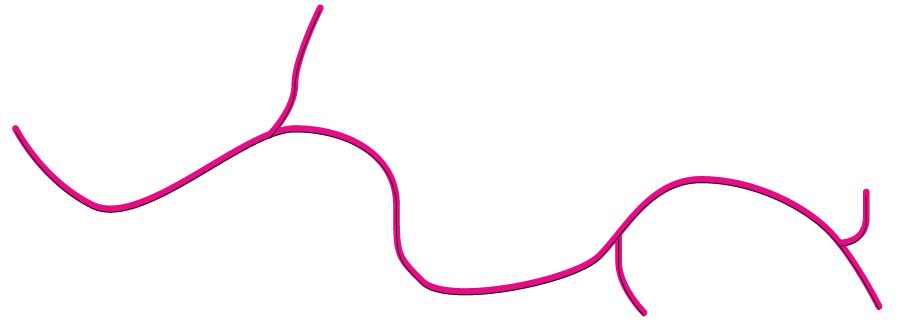

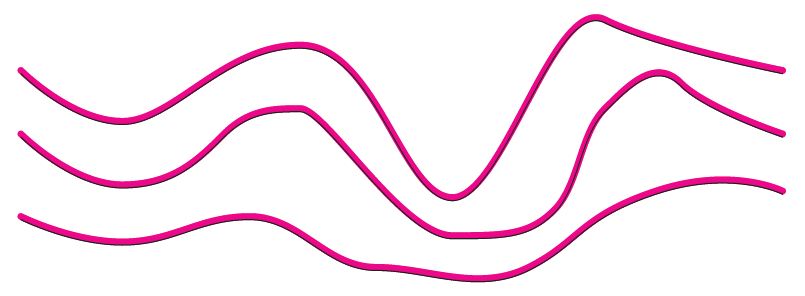

Questo metodo dà catene polimeriche lineari con poche ramificazioni. Le molecole di poli(etene) possono stare più vicine tra loro. Le catene polimeriche possono essere rappresentate così:

Questo porta a forti legami intermolecolari, rendendo il materiale più forte, più denso e più rigido del LDPE. Il polimero non è trasparente.

Il poli(etene) lineare a bassa densità (LLDPE)

Il poli(etene) a bassa densità ha molti usi ma il metodo di fabbricazione ad alta pressione con cui viene prodotto ha alti costi di capitale. Tuttavia, è stata sviluppata una tecnica elegante, basata sia su Ziegler-Natta che su catalizzatori inorganici per produrre il poli(etene) lineare a bassa densità LLDPE, che ha proprietà addirittura migliori dell’LDPE. Uno qualsiasi dei tre processi, slurry, soluzione e fase gas, può essere utilizzato quando si sceglie un catalizzatore Ziegler-Natta. Il processo in fase gassosa viene utilizzato quando si impiega il catalizzatore inorganico.

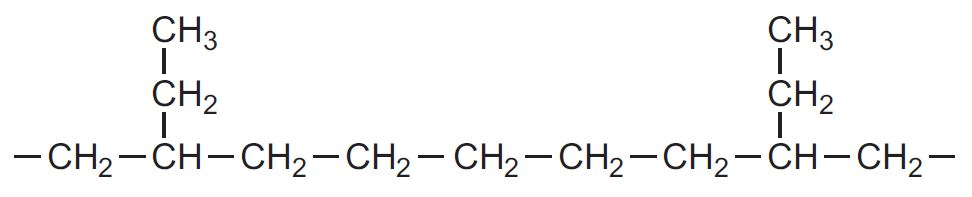

Piccole quantità di un co-monomero come il but-1-ene o l’es-1-ene vengono aggiunte alla materia prima. I monomeri sono polimerizzati in modo casuale e ci sono piccole ramificazioni composte da pochi atomi di carbonio lungo le catene lineari.

Per esempio, con il but-1-ene, CH3CH2CH=CH2, la struttura del polimero è:

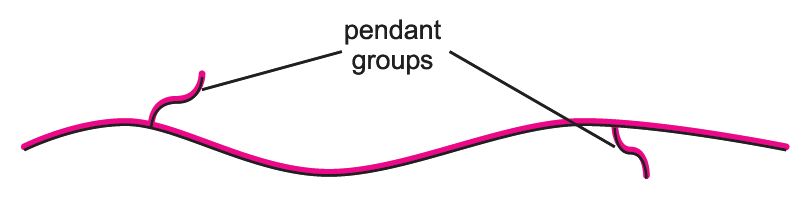

Le catene laterali sono note come gruppi pendenti, o ramificazione a catena corta. La molecola può essere rappresentata come:

La struttura è essenzialmente lineare ma a causa della ramificazione a catena corta ha una bassa densità. La struttura dà al materiale una resilienza, una resistenza allo strappo e una flessibilità molto migliori senza l’uso di plastificanti. Questo rende il poli(etene) lineare a bassa densità un materiale ideale per la fabbricazione di prodotti in pellicola, come quelli usati negli involucri.

Le proprietà del polimero, e quindi i suoi usi, possono essere variati variando la proporzione di etene e co-monomero e usando diversi co-monomeri. Tutto questo può essere fatto senza fermare l’impianto, un enorme vantaggio.

Poli(etene) lineare a bassa densità metallocenico (mLLDPE)

Figura 8 La pellicola di poli(etene) è usata ampiamente per avvolgere gli alimenti.

Per gentile concessione della BP.

Questo poli(etene), conosciuto come mLLDPE, è prodotto da una nuova famiglia di catalizzatori, i metalloceni. Un altro nome per questa famiglia è catalizzatore a sito singolo. Il vantaggio è che il mLLDPE è molto più omogeneo in termini di struttura molecolare rispetto al classico LLDPE prodotto dai catalizzatori Ziegler-Natta. Ogni catalizzatore è un catalizzatore a sito singolo che produce la stessa catena PE. I chimici hanno paragonato la struttura dei metalloceni a quella di un sandwich. C’è un metallo di transizione (spesso zirconio o titanio) che “riempie” un buco tra strati di composti organici.

I catalizzatori sono ancora più specifici degli originali Ziegler-Natta ed è possibile controllare la massa molecolare del polimero così come la sua configurazione. Di solito si utilizzano sia il processo di slurry che quello in soluzione.

Il poli(etene) prodotto utilizzando un metallocene può essere utilizzato come film molto sottile che ha eccellenti proprietà ottiche e prestazioni di tenuta, rendendoli così molto efficaci per avvolgere gli alimenti. Il vero vantaggio dei catalizzatori metallocenici sono le migliorate proprietà meccaniche dei film fatti di mLLDPE.

Co-polimeri

L’etene forma co-polimeri con il propene che hanno proprietà molto utili.