誘導加熱の要素

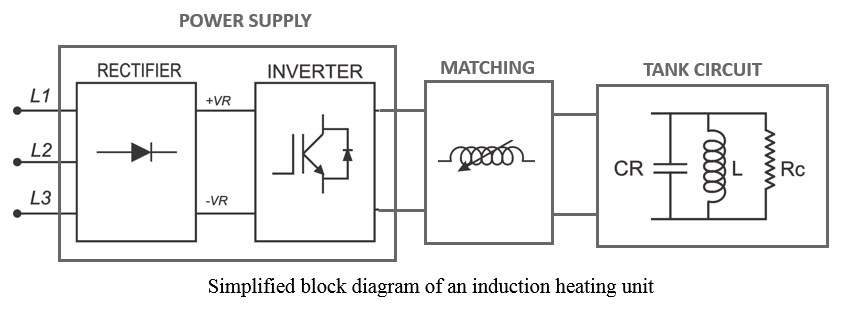

誘導加熱システムの代表的な構成要素は、電源、インピーダンス整合回路、タンク回路およびアプリケータです。 誘導コイルであるアプリケータは、タンク回路の一部であることもあります。 タンク回路は、通常、コンデンサとインダクタを並列に並べたものです。 タンク回路のコンデンサーとインダクターは、それぞれ静電エネルギーと電磁エネルギーの貯蔵庫です。 共振周波数になると、コンデンサとインダクタは蓄えていたエネルギーを互いに揺さぶり始める。 並列構成では、このエネルギー変換は大電流で行われる。 コイルに流れる大電流は、誘導コイルからワークへの良好なエネルギー伝達を助けます。

誘導コイルとは何か、どのように機能するか、コイルの種類については、こちらを参照してください。

a) 電源

a) 電源

電源は誘導加熱装置において最も重要な部品の一つであります。 一般に動作周波数範囲と電力で評価されます。 誘導電源には、線周波数電源、周波数マルチプライヤ、モータジェネレータ、スパークギャップコンバータ、固体インバータなどさまざまな種類がある。 ソリッドステート・インバータは、電源の中で最も効率が高い。

典型的なソリッドステート・インバータ電源は、整流器とインバータの2つの主要セクションを含んでいる。 ラインの交流電流は、ダイオードやサイリスタを使用して整流部で直流に変換される。 直流電流はインバータに送られ、IGBTやMOSFETなどの固体スイッチにより、今度は高周波(通常10kHz~600kHz)で電流に変換される。 下図によると、IGBTは高い電力レベルと低い周波数で動作し、MOSFETは低い電力レベルと高い周波数で動作します。

b) インピーダンス・マッチング他の電子機器と同様に、誘導加熱電源にも超えてはならない最大電圧と電流値が存在します。 電源から負荷(ワーク)へ最大の電力を供給するためには、電源と負荷のインピーダンスをできるだけ近づける必要があります。 こうすることで、電力、電圧、電流の値が同時に最大許容値に達することができる。 そのために誘導加熱装置にはインピーダンス整合回路が用いられています。 用途に応じて、さまざまな電気素子(トランス、可変インダクタ、コンデンサなど)の組み合わせを使用することができる。

c) 共振タンク

誘導加熱装置の共振タンクは、通常、ある周波数で共振するコンデンサとインダクタの並列セットである。 周波数は、

ここで、Lは誘導コイルのインダクタンス、Cは静電容量である。 下のアニメーションによると、共振現象は、揺れる振り子で起こることと非常によく似ている。 振り子では、運動エネルギーと位置エネルギーが互いに変換されながら、ある端から端まで揺れ動く。 この運動は、摩擦やその他の機械的損失により減衰する。 共振槽では、電源から供給されたエネルギーが、インダクター(電磁エネルギー)とコンデンサー(静電エネルギー)の間で振動する。 このエネルギーは、コンデンサー、インダクター、ワークの損失により減衰する。

共振槽自体には、コンデンサとインダクタがあります。 電源の能力に近い共振周波数にするために、必要な静電容量を確保するためにコンデンサのバンクが使用される。 低周波(10kHz以下)ではオイルフィルドコンデンサ、高周波(10kHz以上)ではセラミックコンデンサや固体誘電体コンデンサが使用されます。

d) インダクション・ヒーター・インダクタ

インダクション・コイルとは & どのように機能するか

d) インダクション・ヒーター・インダクタ

インダクション・コイルはどのように機能するか & インダクション・ヒーターはどのように機能するか

誘導加熱コイルは、銅管などの導電材料に交流電流を流し、可変磁界を発生させる特殊な形状をしています。 金属部品やその他の導電性材料は、コイルに触れることなく、誘導加熱コイルの中、中、または近くに置かれ、発生する変動磁場が金属内に摩擦を引き起こし、加熱されます。

誘導コイルのしくみ

コイルを設計するときに考慮しなければならない条件がいくつかあります。 誘導加熱の効率を上げるには、コイルとワークの距離をできるだけ短くする必要があります。 コイルとワークの結合効率は、両者の距離の平方根に反比例します。

2. 部品がらせんコイルの中心に配置されている場合、磁界との結合が最も良好になります。 中心から外れた位置にある場合、ワークのターンに近い部分がより多くの熱を受けることになる。 この効果は、下の図に示されています。

3. また、リードとコイルの接続部に近い位置は磁束密度が弱く、ヘリカルコイルのID中心でも誘導加熱中心とはならない。

4. キャンセル効果(左の図)は避ける必要があります。 これはコイルの開口部が非常に小さい場合に起こります。 コイルにループをつけると、必要なインダクタンスが確保できます(右図)。 インダクタのインダクタンスは、そのインダクタが磁気エネルギーを蓄積する能力を定義する。 インダクタンスは、

ここで、εは起電力、dI/dtはコイルの電流変化率。 ε自体は、コイルの磁束変化率 (- dφ/dt) と同じで、磁束 φはNBA、Nは巻数、Bは磁界、Aはコイルの面積から計算できる。 したがって、インダクタンスは、

となり、インダクタンスの値は、インダクタの面積に直線的に比例することがわかります。 したがって、磁気エネルギーを蓄積し、それを誘導加工物に供給できるように、インダクタ・ループの最小値を考慮しなければなりません。

コイル効率

下表に各種コイルの代表的な効率について示します。

Coil modification according to the application

いくつかのアプリケーションでは、均一な加熱が必要ですが、加熱対象が均一なプロファイルを持っていないことがあります。 このような場合、磁界を修正する必要がある。 これを実現するための典型的な方法は2つある。 1つは、断面積の大きい部分の巻数を減らす方法(ヘリカルコイルの場合)。 より一般的な方法は、部品の断面が大きい部分の巻線の間隔を広げることである。 どちらの方法も下図のようになります。

大きなパンケーキコイルで平面を加熱する場合にも同じような状況が起こります。 中央部が過剰に加熱されることになります。 これを避けるために、パンケーキコイルに円錐形状を適用して、コイル表面と平らな物体との間のギャップを大きくします。

ライナー付きコイルは、広く均一な加熱領域が必要で、大きなCu管の使用は避けたい場合に使用されます。 ライナーは幅の広いシートで、少なくとも2箇所をコイルチューブに鋲打ちします。 残りの部分は、熱伝達の接続を最大にするために、はんだ付けのみとします。 また、正弦波状のプロファイルは、コイルの冷却能力を高めるのに役立ちます。 このようなコイルを下図に示します。

加熱長が長くなると、加熱の均一性を保つために巻数を多くする必要があります。

ワークの形状の変化により、加熱パターンが異なる。 磁束は、加熱物のエッジ、表面の切り口、くぼみなどに溜まりやすく、その部分の加熱率が高くなります。 下図は、コイルが発熱体のエッジより高い位置にあり、この部分で過剰に加熱される「エッジ効果」を示しています。

円盤の誘導加熱でも、下図のようにエッジ部が過剰に加熱されることがあります。 エッジはより高い加熱を受けることになります。 コイルの高さを低くするか、コイルの両端を大きな半径にして、ワークのエッジから切り離します。

長方形のコイルの鋭い角は、ワークの加熱を深くすることができます。 一方ではコイルの角を切り離すと、角の加熱率が低下しますが、他方では誘導工程の全体効率を低下させます。

多面取りコイルを設計する際に考慮すべき重要な項目の一つは、隣接するコイルが互いに及ぼす影響です。 各コイルの加熱強度を最大に保つためには、隣接するコイル間の中心間距離はコイル直径の少なくとも1.5倍でなければなりません。

分割型インダクタは、密接な結合が必要で、かつ加熱後にコイルから部品を取り出すことができないアプリケーションで使用されます。 ここで重要なのは、ヒンジ面の接点で非常に良好な電気的接触を実現しなければならないことです。 通常、薄い銀の層が表面の電気的接触に最適になるように使用される。 コイルの分割部分は、フレキシブルな水管を使って冷却される。

Types of Heating Coils

Double Deformed Pancake Coil

シャフトの先端を加熱するなどの用途では、先端表面の中心でキャンセル効果があるため温度均一性に達することが困難な場合があります。 このような場合、下図に示すような二重変形パンケーキコイルを用いると、均一な加熱プロファイルが得られます。 注意しなければならないのは、2枚のパンケーキの方向で、中央の巻線が同じ方向に巻かれ、磁気効果を付加していることである。

スプリットリターンコイル

長い円筒の片側に細いバンドを溶接するなど、比較的長い部分を他の部分よりかなり高く加熱しなければならない用途では、電流の戻り経路が重要になる。 スプリットリターンタイプのコイルを使用すると、溶接経路に誘起される大電流が、さらに幅の広い2つに分けられます。 こうすることで、溶接経路での発熱量が他の部分より4倍以上高くなります。

Channel Coils

Channel typeのコイルは加熱時間があまり短くなく、またかなり低い電力密度を必要とする場合に使用されます。 多数の加熱部品が一定の速度でコイル内を通過し、機械から出るときに最高温度に達する。 コイルの端は通常、部品がコイルに出入りする経路を確保するために曲げられています。 プロファイル加熱が必要な場合、プレートコンセントレータをマルチターンチャンネルコイルと一緒に使用することができます。

角銅管には、丸銅管と比較して主に2つの利点があります:a)ワークピースを「見る」面がより平らなので、加熱負荷との電磁結合がよくなります、b)丸銅管よりも角銅管でのターンが構造上容易になります。

誘導コイルのリード線設計

リード線設計。 リードは誘導コイルの一部で、非常に短いのですが、有限のインダクタンスを持っています。 一般に、下図は誘導ユニット方式のヒートステーションの回路図です。 Cはヒートステーションに設置された共振コンデンサ、L_leadはコイルのリード線の総インダクタンス、L_coilは加熱負荷と結合された誘導コイルのインダクタンスです。 V_totalは誘導電源からヒートステーションに印加される電圧、V_leadはリードのインダクタンスにかかる電圧降下、V_coilは誘導コイルに印加される電圧である。 総電圧は、リードの電圧と誘導コイルの電圧の和です。

V_lead は、総電圧のうちリードに占有され有用な誘導作用がない分量を表わします。 設計者の目標は、この値を最小化することです。 V_leadは、

上の式から明らかなように、V_leadの値を最小にするには、リードのインダクタンスを誘導コイルのインダクタンスの数倍 (L_lead≪L_coil) にする必要があるのです。

リードのインダクタンスを小さくすること。 低周波では、通常、高インダクタンスコイル(マルチターンまたは大きな内径)を使用するため、L_leadはL_coilよりはるかに小さくなります。 しかし、高周波ではコイルの巻数や大きさが小さくなるため、リードのインダクタンスを小さくする工夫が重要になります。 3632>

フラックスコンセントレータの2つの例をご紹介します。 磁性体を磁場を含む環境に置くと、磁気抵抗(リラクタンス)が小さいため、磁束線を吸収しやすくなります。 磁場を吸収する能力は相対的透磁率で定量化される。 この値は空気、銅、ステンレスでは1ですが、軟鋼では400まで、鉄では2000まで上がります。

集束材とは、高透磁率、低導電率の材料で、誘導加熱コイルの構造上、加熱負荷に加わる磁界を拡大するために使用されるものである。 下図は、パンケーキコイルの中心に集束材を配置することで、コイル表面の磁力線が集中する様子を示しています。 このように、パンケーキコイルの上に置かれた材料は、よりよく結合し、最大の加熱を受けることになります。

誘導コイルの電流密度に対する磁束集中器の効果は、下図のとおりです。 電流の大部分は、集束装置で覆われていない面に集中することになる。 したがって、コイルを設計する際には、加熱負荷に面する面だけに集束材を残すようにすればよい。 電磁気学では、これをスロット効果と呼んでいる。 スロット効果により、コイルの効率は大幅に向上し、加熱に必要な電力も少なくてすみます。