| En 2013, 2015 | 2018 (est) | |

|---|---|---|

| Mundial | 81.8 | 99,6 |

| América del Norte2 | 16.0 | 18,1 |

| Europa3 | 12,9 | 13,8 |

| Pacífico asiático | 36.6 | 47,5 |

| Otros | 16,3 | 20,2 |

1. Freedonia, 2014

2. Estados Unidos: 17,4 millones de toneladas en 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 millones de toneladas en 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24,1 | 37,5 |

| EEUU5 | 3,2 | 6,3 | 7.9 |

| Europa6 | 8,27 | 5,8 | |

4. Nexant y ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE más LLDPE

* Muchas plantas pueden producir ambas formas de poli(etileno) y alterar la cantidad que producen de cada tipo a corto plazo. Ambas utilizan un catalizador Ziegler (o Phillips). Si se utiliza etileno puro, se forma HDPE. El LLDPE se produce cuando se añade al eteno una pequeña cantidad de otro alqueno, por ejemplo but-1-eno.

Otra forma, de la que se habla más adelante, el mLLDPE, se produce, en la actualidad, en cantidades mucho menores.

- Fabricación de poli(etileno) (polietileno)

- Polietileno de baja densidad (LDPE)

- Polietileno de alta densidad (HDPE)

- (i) Proceso de lodos (utilizando un CSTR (reactor de tanque agitado continuo) o un bucle)

- (ii) Proceso en solución

- (iii) Proceso en fase gaseosa

- Polietileno lineal de baja densidad (LLDPE)

- Polietileno lineal de baja densidad metalocénico (mLLDPE)

- Copolímeros

Fabricación de poli(etileno) (polietileno)

El poli(etileno) se fabrica por varios métodos mediante la polimerización por adición del etileno, que se produce principalmente por el craqueo del etano y el propano, la nafta y el gasóleo.

En Brasil se está construyendo una nueva planta para la producción de poli(etileno), a partir del etileno, que se obtiene de la caña de azúcar mediante el bioetanol. Esto se denomina a veces poli(etileno) de base biológica (polietileno de base biológica).

Polietileno de baja densidad (LDPE)

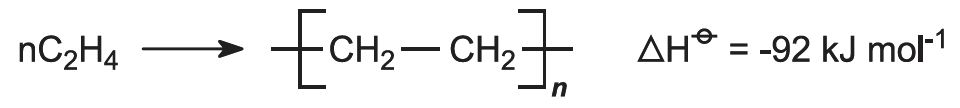

El proceso se lleva a cabo a muy alta presión (1000-3000 atm) a temperaturas moderadas (420-570 K) como puede predecirse a partir de la ecuación de reacción:

Se trata de un proceso de polimerización por radicales y se utiliza un iniciador, como una pequeña cantidad de oxígeno, y/o un peróxido orgánico.

El eteno (pureza superior al 99,9%) se comprime y se pasa a un reactor junto con el iniciador. El poli(eteno) fundido se extrae, se extruye y se corta en gránulos. El eteno no reaccionado se recicla. La molécula media de polímero contiene entre 4000 y 40 000 átomos de carbono, con muchas ramificaciones cortas.

Por ejemplo,

Puede representarse por:

Hay unas 20 ramificaciones por cada 1000 átomos de carbono. La masa molecular relativa y la ramificación influyen en las propiedades físicas del PEBD. La ramificación afecta al grado de cristalinidad, que a su vez afecta a la densidad del material. El PEBD es generalmente amorfo y transparente, con una cristalinidad del 50% aproximadamente. Las ramificaciones impiden que las moléculas encajen estrechamente entre sí, por lo que su densidad es baja.

Polietileno de alta densidad (HDPE)

En la fabricación de HDPE se utilizan principalmente dos tipos de catalizadores:

- un catalizador organometálico de Ziegler-Natta (compuestos de titanio con un alquilo de aluminio).

- Un compuesto inorgánico, conocido como catalizador de tipo Phillips. Un ejemplo bien conocido es el óxido de cromo (VI) sobre sílice, que se prepara tostando un compuesto de cromo (III) a unos 1.000 K en oxígeno y almacenándolo antes de su uso, bajo nitrógeno.

El HDPE se produce mediante tres tipos de procesos. Todos funcionan a presiones relativamente bajas (10-80 atm) en presencia de un catalizador Ziegler-Natta o inorgánico. Las temperaturas típicas oscilan entre 350-420 K. En los tres procesos, el hidrógeno se mezcla con el eteno para controlar la longitud de la cadena del polímero.

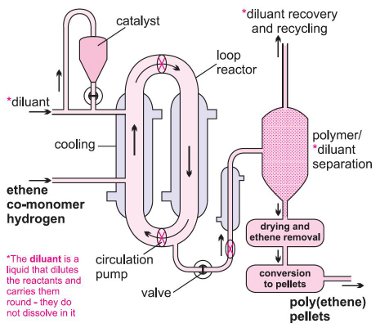

(i) Proceso de lodos (utilizando un CSTR (reactor de tanque agitado continuo) o un bucle)

El catalizador Ziegler-Natta, en forma de gránulos, se mezcla con un hidrocarburo líquido (por ejemplo, 2-metilpropano (isobutano) o hexano), que simplemente actúa como diluyente. Se hace pasar una mezcla de hidrógeno y eteno a presión en la lechada y el eteno se polimeriza en HDPE. La reacción tiene lugar en un gran reactor de bucle con la mezcla constantemente agitada (Figura 4). Al abrir una válvula, el producto se libera y el disolvente se evapora para dejar el polímero, que todavía contiene el catalizador. El vapor de agua, al fluir con el nitrógeno a través del polímero, reacciona con los sitios catalíticos, destruyendo su actividad. El residuo del catalizador, óxidos de titanio (IV) y de aluminio, permanece mezclado, en cantidades mínimas, en el polímero.

Figura 5 El proceso de lodos utilizando un reactor de bucle.

Con la amable autorización de Total.

Figura 4 La fabricación de poli(etileno) mediante el proceso de

lechada en un reactor de bucle.

(ii) Proceso en solución

El segundo método consiste en hacer pasar etileno e hidrógeno a presión en una solución del catalizador Ziegler-Natta en un hidrocarburo (un alcano C10 o C12). El polímero se obtiene de forma similar al método de lodos.

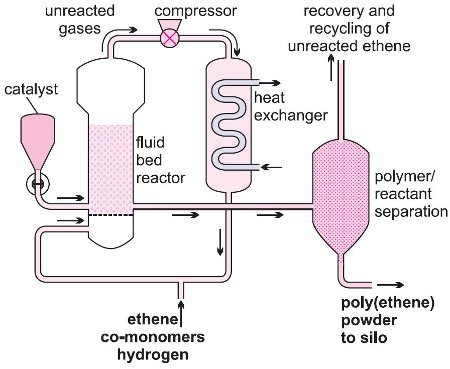

(iii) Proceso en fase gaseosa

Figura 6 Proceso en fase gaseosa a baja presión.

Se hace pasar una mezcla de eteno e hidrógeno sobre un catalizador Phillips en un reactor de lecho fijo (Figura 6).

El eteno se polimeriza para formar granos de HDPE, suspendidos en el gas que fluye, que salen del reactor cuando se suelta la válvula.

Las plantas modernas utilizan a veces dos o más de los reactores individuales en serie (por ejemplo, dos o más reactores de lodos o dos reactores en fase gaseosa) cada uno de los cuales está bajo condiciones ligeramente diferentes, de modo que las propiedades de los diferentes productos de los reactores están presentes en la mezcla de polímeros resultante, dando lugar a una distribución de masa molecular amplia o bimodal. Esto proporciona propiedades mecánicas mejoradas, como la rigidez y la tenacidad.

| Figura 7 Gránulos de poli(etileno) que luego se utilizan para hacer películas, se extruyen en tubos o se moldean. Con la amable autorización de Total. |

|

El polvo de polietileno de alta densidad que sale de cualquiera de los reactores mencionados anteriormente se separa del diluyente o disolvente (si se utiliza) y se extruye y se corta en gránulos.

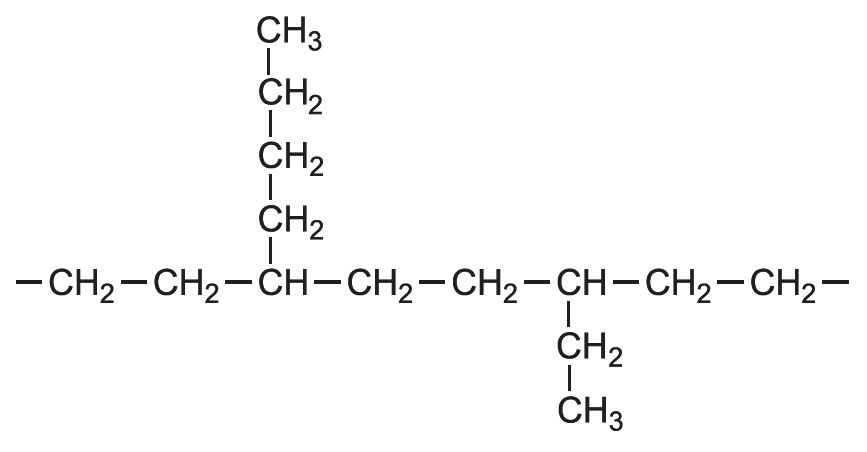

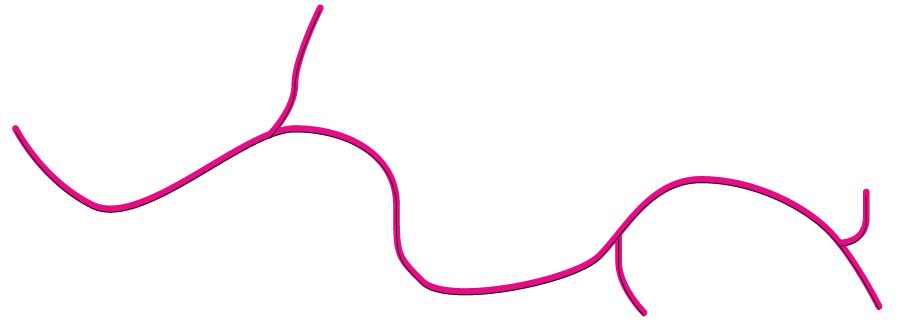

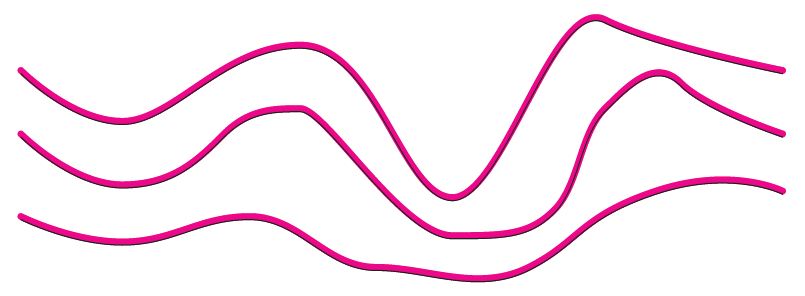

Este método da lugar a cadenas poliméricas lineales con pocas ramificaciones. Las moléculas de poli(etileno) pueden encajar más juntas. Las cadenas de polímero pueden representarse así:

Esto da lugar a fuertes enlaces intermoleculares, lo que hace que el material sea más fuerte, más denso y más rígido que el PEBD. El polímero no es transparente.

Polietileno lineal de baja densidad (LLDPE)

El poli(etileno) de baja densidad tiene muchos usos, pero el método de fabricación a alta presión por el que se produce tiene unos costes de capital elevados. Sin embargo, se ha desarrollado una técnica elegante, basada tanto en Ziegler-Natta como en catalizadores inorgánicos, para producir poli(etileno) lineal de baja densidad LLDPE, que tiene incluso mejores propiedades que el LDPE. Cuando se elige un catalizador Ziegler-Natta, se puede utilizar cualquiera de los tres procesos: lechada, solución y fase gaseosa. El proceso en fase gaseosa se utiliza cuando se emplea el catalizador inorgánico.

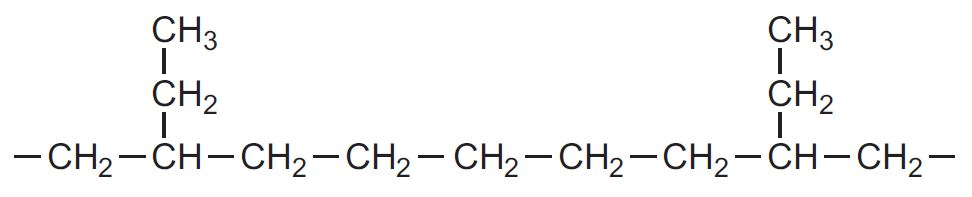

Se añaden pequeñas cantidades de un comonómero como el but-1-eno o el hex-1-eno a la materia prima. Los monómeros se polimerizan al azar y hay pequeñas ramificaciones formadas por unos pocos átomos de carbono a lo largo de las cadenas lineales.

Por ejemplo, con el but-1-eno, CH3CH2CH=CH2, la estructura del polímero es:

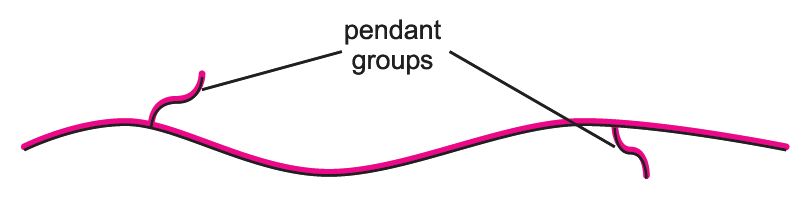

Las cadenas laterales se conocen como grupos colgantes, o ramificaciones de cadena corta. La molécula puede representarse como:

La estructura es esencialmente lineal, pero debido a la ramificación de la cadena corta tiene una baja densidad. Esta estructura confiere al material una resiliencia, una resistencia al desgarro y una flexibilidad mucho mayores sin necesidad de utilizar plastificantes. Esto hace que el poli(etileno) lineal de baja densidad sea un material ideal para la fabricación de productos en forma de película, como los utilizados en envoltorios.

Las propiedades del polímero, y por lo tanto sus usos, pueden variar variando la proporción de etileno y comonómero y utilizando diferentes comonómeros. Todo esto puede hacerse sin parar la planta, lo que supone una enorme ventaja.

Polietileno lineal de baja densidad metalocénico (mLLDPE)

Figura 8 La película de poli(etileno) se utiliza mucho para envolver alimentos.

Con la amable autorización de BP.

Este poli(etileno), conocido como mLLDPE, se produce mediante una nueva familia de catalizadores, los metalocenos. Otro nombre para esta familia es catalizador de sitio único. La ventaja es que el mLLDPE es mucho más homogéneo en términos de estructura molecular que el LLDPE clásico producido por los catalizadores Ziegler-Natta. Cada catalizador es un catalizador de sitio único que produce la misma cadena de PE. Los químicos han comparado la estructura de los metalocenos con la de un sándwich. Hay un metal de transición (a menudo zirconio o titanio) que «rellena» un hueco entre las capas de compuestos orgánicos.

Los catalizadores son aún más específicos que los Ziegler-Natta originales y es posible controlar la masa molecular del polímero, así como su configuración. Suelen utilizarse los procesos de lechada o de solución.

El poli(etileno) producido con un metaloceno puede utilizarse como película muy fina que tiene excelentes propiedades ópticas y de sellado, por lo que son muy eficaces para envolver alimentos. La verdadera ventaja de los catalizadores de metaloceno es la mejora de las propiedades mecánicas de las películas fabricadas con mLLDPE.

Copolímeros

El eteno forma copolímeros con el propeno que tienen propiedades muy útiles.