| In 2013, 2015 | 2018 (est) | |

|---|---|---|

| Wereld | 81.8 | 99.6 |

| Noord-Amerika2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Azië-Pacific | 36.6 | 47,5 |

| Anderen | 16,3 | 20,2 |

1. Freedonia, 2014

2. VS: 17,4 miljoen ton in 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 miljoen ton in 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE* | HDPE* | ||

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8.27 | 5.8 | |

4. Nexant en ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Veel fabrieken kunnen beide vormen van poly(etheen) produceren en de hoeveelheid die ze van elk type produceren op korte termijn wijzigen. In beide gevallen wordt een Ziegler- (of Phillips-) katalysator gebruikt. Als zuiver etheen wordt gebruikt, wordt HDPE gevormd. LLDPE wordt geproduceerd wanneer een kleine hoeveelheid van een ander alkeen, bijvoorbeeld but-1-een, aan het etheen wordt toegevoegd.

Een andere vorm, die hieronder wordt besproken, mLLDPE, wordt momenteel in veel kleinere hoeveelheden geproduceerd.

- Vervaardiging van poly(etheen) (polyethyleen)

- Poly(etheen) met lage dichtheid (LDPE)

- Poly(ethyleen) met hoge dichtheid (HDPE)

- (i) Slurry-proces (met gebruikmaking van een CSTR (continu geroerde tankreactor) of een loop)

- (ii) Oplosprocédé

- (iii) Gasfase-procédé

- Lineair poly(etheen) met lage dichtheid (LLDPE)

- Metalloceen lineair poly(etheen) met lage dichtheid (mLLDPE)

- Co-polymeren

Vervaardiging van poly(etheen) (polyethyleen)

Poly(etheen) wordt op verschillende manieren gemaakt door additiepolymerisatie van etheen, dat hoofdzakelijk wordt geproduceerd door het kraken van ethaan en propaan, nafta en gasolie.

In Brazilië wordt een nieuwe fabriek gebouwd voor de produktie van poly(etheen), uit etheen dat via bio-ethanol uit suikerriet wordt vervaardigd. Dit wordt ook wel biobased poly(etheen) genoemd (biobased polyethyleen).

Poly(etheen) met lage dichtheid (LDPE)

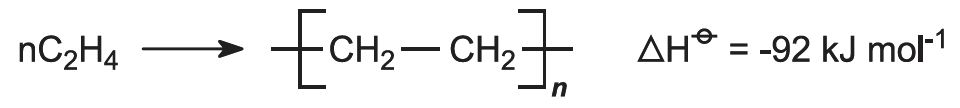

Het proces vindt plaats onder zeer hoge druk (1000-3000 atm) bij gematigde temperaturen (420-570 K) zoals kan worden voorspeld uit de reactievergelijking:

Dit is een radicaal polymerisatieproces en er wordt een initiator, zoals een kleine hoeveelheid zuurstof, en/of een organisch peroxide gebruikt.

Etheen (zuiverheid meer dan 99,9%) wordt samengeperst en samen met de initiator in een reactor gebracht. Het gesmolten poly(etheen) wordt verwijderd, geëxtrudeerd en in korrels gesneden. Niet-gereageerd etheen wordt gerecycleerd. De gemiddelde polymeermolecule bevat 4000-40 000 koolstofatomen, met veel korte vertakkingen.

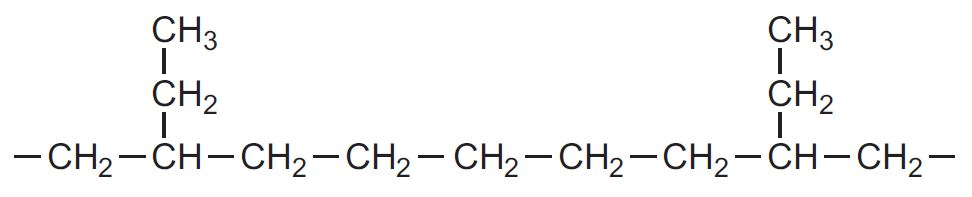

Het kan bijvoorbeeld worden weergegeven door:

Er zijn ongeveer 20 vertakkingen per 1000 koolstofatomen. De relatieve molecuulmassa en de vertakking zijn van invloed op de fysische eigenschappen van LDPE. De vertakking beïnvloedt de kristalliniteitsgraad, die op zijn beurt de dichtheid van het materiaal beïnvloedt. LDPE is over het algemeen amorf en transparant met een kristalliniteit van ongeveer 50%. De vertakkingen verhinderen dat de moleculen dicht bij elkaar passen, zodat het een lage dichtheid heeft.

Poly(ethyleen) met hoge dichtheid (HDPE)

Bij de fabricage van HDPE worden hoofdzakelijk twee soorten katalysatoren gebruikt:

- een organometaalkatalysator van Ziegler-Natta (titaanverbindingen met een aluminiumalkyl).

- een anorganische verbinding, bekend als een Phillips-type katalysator. Een bekend voorbeeld is chroom(VI)oxide op silica, dat wordt bereid door een chroom(III)-verbinding bij ca. 1000 K in zuurstof te roosteren en vervolgens vóór gebruik onder stikstof op te slaan.

HDPE wordt geproduceerd met behulp van drie soorten processen. Zij werken alle bij betrekkelijk lage druk (10-80 atm) in aanwezigheid van een Ziegler-Natta of anorganische katalysator. Typische temperaturen liggen tussen 350-420 K. In alle drie processen wordt waterstof gemengd met het etheen om de ketenlengte van het polymeer te regelen.

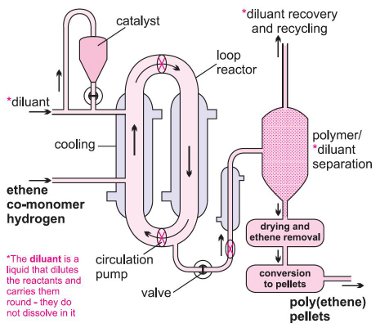

(i) Slurry-proces (met gebruikmaking van een CSTR (continu geroerde tankreactor) of een loop)

De Ziegler-Natta-katalysator, in de vorm van korrels, wordt gemengd met een vloeibare koolwaterstof (bijvoorbeeld 2-methylpropaan (isobutaan) of hexaan), die eenvoudig als verdunningsmiddel fungeert. Een mengsel van waterstof en etheen wordt onder druk in de slurry gebracht en etheen wordt gepolymeriseerd tot HDPE. De reactie vindt plaats in een grote lusreactor waarbij het mengsel voortdurend wordt geroerd (figuur 4). Bij het openen van een klep komt het product vrij en wordt het oplosmiddel verdampt zodat het polymeer overblijft dat nog steeds de katalysator bevat. De waterdamp die met stikstof door het polymeer stroomt, reageert met de katalytische sites en vernietigt hun activiteit. Het residu van de katalysator, titaan(IV) en aluminiumoxiden, blijft in minieme hoeveelheden gemengd in het polymeer achter.

Figuur 5 Het slurryproces met behulp van een loopreactor.

Met vriendelijke toestemming van Total.

Figuur 4 De vervaardiging van poly(etheen) met behulp van het

slurry-procédé in een loopreactor.

(ii) Oplosprocédé

De tweede methode houdt in dat etheen en waterstof onder druk in een oplossing van de Ziegler-Natta-katalysator in een koolwaterstof (een C10- of C12-alkaan) worden gebracht. Het polymeer wordt op soortgelijke wijze verkregen als bij de slurry-methode.

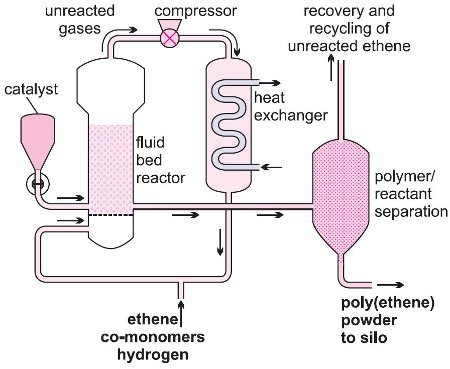

(iii) Gasfase-procédé

Figuur 6 Gasfase-procédé bij lage druk.

Een mengsel van etheen en waterstof wordt over een Phillips-katalysator geleid in een reactor met een vast bed (figuur 6).

Etheen polymeriseert tot korrels HDPE, die in het stromende gas zweven en uit de reactor stromen wanneer de kraan wordt losgelaten.

Moderne installaties gebruiken soms twee of meer van de afzonderlijke reactoren in serie (bijvoorbeeld twee of meer slurryreactoren of twee gasfasereactoren) die elk onder enigszins verschillende omstandigheden staan, zodat de eigenschappen van verschillende producten uit de reactoren in het resulterende polymeermengsel aanwezig zijn, wat leidt tot een brede of bimodale molecuulmassaverdeling. Dit levert verbeterde mechanische eigenschappen op, zoals stijfheid en taaiheid.

| Figuur 7 Korrels poly(etheen) die vervolgens worden gebruikt om folie te maken, tot pijpen te extruderen of te gieten. Met vriendelijke toestemming van Total. |

|

Het HDPE-poeder dat uit een van de hierboven besproken reactoren komt, wordt gescheiden van de verdunner of het oplosmiddel (indien gebruikt) en wordt geëxtrudeerd en tot korrels versneden.

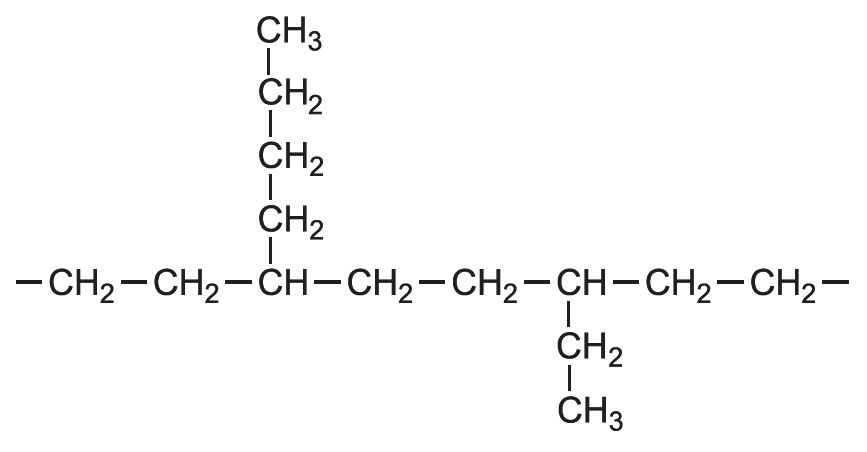

Deze methode levert lineaire polymeerketens op met weinig vertakkingen. De poly(etheen)moleculen kunnen dichter op elkaar aansluiten. De polymeerketens kunnen als volgt worden voorgesteld:

Dit leidt tot sterke intermoleculaire bindingen, waardoor het materiaal sterker, dichter en stijver is dan LDPE. Het polymeer is niet doorzichtig.

Lineair poly(etheen) met lage dichtheid (LLDPE)

Poly(etheen) met lage dichtheid heeft vele gebruiksmogelijkheden, maar de hoge-druk-productiemethode waarmee het wordt vervaardigd, brengt hoge kapitaalkosten met zich mee. Er is echter een elegante techniek ontwikkeld op basis van zowel Ziegler-Natta als anorganische katalysatoren om lineair poly(etheen) met lage dichtheid (LLDPE) te produceren, dat zelfs betere eigenschappen heeft dan LDPE. Elk van de drie processen, slurry, oplossing en gasfase, kan worden gebruikt wanneer een Ziegler-Natta-katalysator wordt gekozen. Het gasfase-procédé wordt gebruikt wanneer de anorganische katalysator wordt gebruikt.

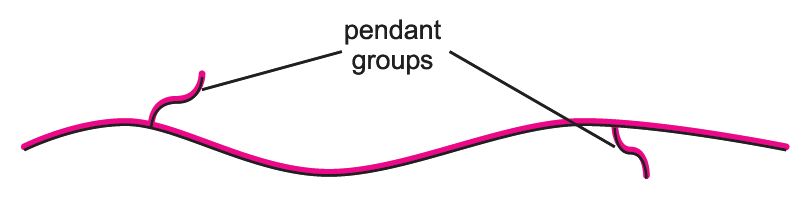

Kleine hoeveelheden van een co-monomeer, zoals but-1-een of hex-1-een, worden aan de grondstof toegevoegd. De monomeren worden willekeurig gepolymeriseerd en er zijn kleine vertakkingen bestaande uit enkele koolstofatomen langs de lineaire ketens.

Bij but-1-een, CH3CH2CH=CH2, is de structuur van het polymeer bijvoorbeeld:

De zijketens staan bekend als hangende groepen, oftewel vertakkingen met korte ketens. Het molecuul kan worden voorgesteld als:

De structuur is in wezen lineair, maar heeft door de korte ketentakjes een lage dichtheid. De structuur geeft het materiaal een veel betere veerkracht, scheursterkte en flexibiliteit zonder gebruik van weekmakers. Daardoor is lineair poly(etheen) met lage dichtheid een ideaal materiaal voor de vervaardiging van folie, bijvoorbeeld voor omhulsels.

De eigenschappen van het polymeer, en dus ook de toepassingen ervan, kunnen worden gevarieerd door de verhouding etheen en co-monomeer te variëren en door verschillende co-monomeren te gebruiken. Dit alles kan worden gedaan zonder de fabriek stil te leggen, een enorm voordeel.

Metalloceen lineair poly(etheen) met lage dichtheid (mLLDPE)

Figuur 8 Poly(etheen)folie wordt op grote schaal gebruikt voor het verpakken van voedingsmiddelen.

Met vriendelijke toestemming van BP.

Dit poly(etheen), bekend als mLLDPE, wordt geproduceerd door een nieuwe familie katalysatoren, de metallocenen. Een andere naam voor deze familie is “single site catalyst”. Het voordeel is dat mLLDPE veel homogener is wat de moleculaire structuur betreft dan het klassieke LLDPE dat met Ziegler-Natta katalysatoren wordt geproduceerd. Elke katalysator is een single site katalysator die dezelfde PE-keten produceert. Chemici hebben de structuur van metalloceen vergeleken met die van een sandwich. Er is een overgangsmetaal (vaak zirkonium of titanium) dat een gat “vult” tussen lagen organische verbindingen.

De katalysatoren zijn nog specifieker dan de oorspronkelijke Ziegler-Natta en het is mogelijk zowel de molecuulmassa van het polymeer als de configuratie ervan te regelen. Gewoonlijk worden de slurry- of oplossingsprocédés gebruikt.

Poly(etheen) dat met behulp van een metalloceen is vervaardigd, kan worden gebruikt als zeer dunne film met uitstekende optische eigenschappen en afdichtingsprestaties, waardoor zij zeer geschikt zijn voor het verpakken van levensmiddelen. Het echte pluspunt voor de metalloceen-katalysatoren zijn de verbeterde mechanische eigenschappen van de uit mLLDPE vervaardigde films.

Co-polymeren

Etheen vormt co-polymeren met propeen die zeer nuttige eigenschappen hebben.