| W 2013, 2015 | 2018 (est) | |

|---|---|---|

| Świat | 81.8 | 99.6 |

| Ameryka Północna2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Azja-Pacyfik | 36.6 | 47,5 |

| Inne | 16,3 | 20,2 |

1. Freedonia, 2014

2. USA: 17,4 mln ton w 2014 r. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 mln ton w 2015 r., Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8,27 | 5,8 | |

4. Nexant i ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Wiele zakładów może produkować obie formy poli(etenu) i w krótkim czasie zmieniać ilość produkowanego każdego typu. W obu przypadkach stosuje się katalizator Zieglera (lub Phillipsa). Jeśli używany jest czysty eten, powstaje HDPE. LLDPE jest produkowany, gdy do etenu doda się niewielką ilość innego alkenu, na przykład but-1-enu.

Inna forma, omówiona poniżej, mLLDPE, jest obecnie produkowana w znacznie mniejszych ilościach.

- Wytwarzanie poli(etenu) (polietylenu)

- Poli(eten) o małej gęstości (LDPE)

- Poli(eten) o wysokiej gęstości (HDPE)

- (i) Proces zawiesinowy (z zastosowaniem reaktora CSTR (continuous stirred tank reactor) lub pętli)

- (ii) Proces roztwarzania

- (iii) Proces z fazy gazowej

- Liniowy poli(eten) o małej gęstości (LLDPE)

- Metalocenowy liniowy poli(eten) o małej gęstości (mLLDPE)

- Ko-polimery

Wytwarzanie poli(etenu) (polietylenu)

Poli(eten) jest wytwarzany kilkoma metodami przez polimeryzację addycyjną etenu, który jest głównie wytwarzany w procesie krakingu etanu i propanu, benzyny ciężkiej i oleju napędowego.

W Brazylii jest budowany nowy zakład do produkcji poli(etenu) z etenu, który jest wytwarzany z trzciny cukrowej z bioetanolu. Jest to czasami określane jako biopochodny poli(eten) (biopochodny polietylen).

Poli(eten) o małej gęstości (LDPE)

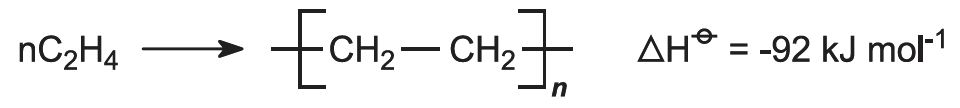

Proces jest prowadzony pod bardzo wysokim ciśnieniem (1000-3000 atm) w umiarkowanej temperaturze (420-570 K), jak można przewidzieć na podstawie równania reakcji:

Jest to proces polimeryzacji rodnikowej i stosuje się inicjator, taki jak niewielka ilość tlenu, i/lub nadtlenek organiczny.

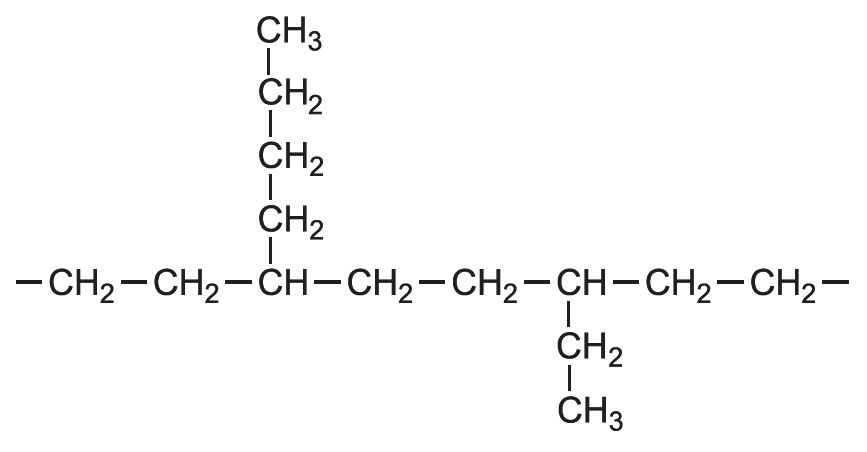

Eten (czystość powyżej 99,9%) jest sprężany i wprowadzany do reaktora razem z inicjatorem. Stopiony poli(eten) jest usuwany, wytłaczany i cięty na granulki. Nieprzereagowany eten jest poddawany recyklingowi. Przeciętna cząsteczka polimeru zawiera 4000-40 000 atomów węgla, z wieloma krótkimi odgałęzieniami.

Na przykład,

może być reprezentowana przez:

Na 1000 atomów węgla przypada około 20 odgałęzień. Względna masa cząsteczkowa i rozgałęzienie mają wpływ na właściwości fizyczne LDPE. Rozgałęzienie wpływa na stopień krystaliczności, który z kolei wpływa na gęstość materiału. LDPE jest zazwyczaj amorficzny i przezroczysty z około 50% stopniem krystaliczności. Rozgałęzienia uniemożliwiają ścisłe dopasowanie cząsteczek i dlatego ma niską gęstość.

Poli(eten) o wysokiej gęstości (HDPE)

Dwa typy katalizatorów są stosowane głównie w produkcji HDPE:

- katalizator metaloorganiczny Zieglera-Natty (związki tytanu z alkilami glinu).

- związek nieorganiczny, znany jako katalizator typu Phillipsa. Znanym przykładem jest tlenek chromu(VI) na krzemionce, który jest przygotowywany przez prażenie związku chromu(III) w temperaturze około 1000 K w tlenie, a następnie przechowywany przed użyciem, pod azotem.

HDPE jest produkowany w trzech rodzajach procesów. Wszystkie działają przy stosunkowo niskich ciśnieniach (10-80 atm) w obecności katalizatora Zieglera-Natty lub katalizatora nieorganicznego. Typowe temperatury mieszczą się w przedziale 350-420 K. We wszystkich trzech procesach wodór miesza się z etenem, aby kontrolować długość łańcucha polimeru.

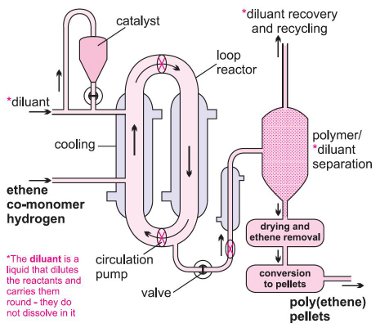

(i) Proces zawiesinowy (z zastosowaniem reaktora CSTR (continuous stirred tank reactor) lub pętli)

Katalizator Ziegler-Natta, w postaci granulek, miesza się z ciekłym węglowodorem (na przykład 2-metylopropanem (izobutanem) lub heksanem), który działa po prostu jako rozcieńczalnik. Mieszanina wodoru i etenu jest przepuszczana pod ciśnieniem do zawiesiny i eten jest polimeryzowany do HDPE. Reakcja przebiega w dużym reaktorze pętlowym, w którym mieszanina jest stale mieszana (rys. 4). Po otwarciu zaworu produkt jest uwalniany, a rozpuszczalnik odparowuje, pozostawiając polimer, nadal zawierający katalizator. Para wodna, przepływając z azotem przez polimer, reaguje z miejscami katalitycznymi, niszcząc ich aktywność. Pozostałości katalizatora, tlenki tytanu(IV) i glinu, pozostają wymieszane, w śladowych ilościach, w polimerze.

Rysunek 5 Proces zawiesinowy z wykorzystaniem reaktora pętlowego.

Za uprzejmą zgodą firmy Total.

Rysunek 4 Wytwarzanie poli(etenu) z zastosowaniem procesu

zawiesinowego w reaktorze pętlowym.

(ii) Proces roztwarzania

Druga metoda polega na wprowadzeniu etenu i wodoru pod ciśnieniem do roztworu katalizatora Zieglera-Natty w węglowodorze (alkanie C10 lub C12). Polimer otrzymuje się w podobny sposób jak w metodzie zawiesinowej.

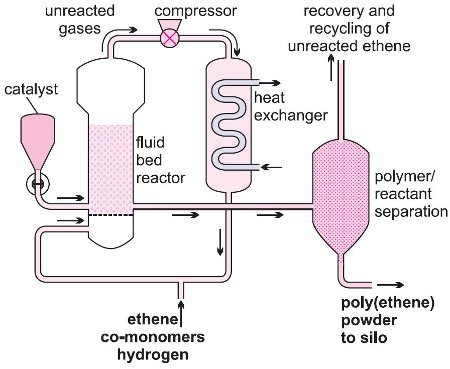

(iii) Proces z fazy gazowej

Ryc. 6 Niskociśnieniowy proces z fazy gazowej.

Mieszaninę etenu i wodoru przepuszcza się przez katalizator Phillipsa w reaktorze ze złożem stałym (rys. 6).

Eten polimeryzuje tworząc ziarna HDPE, zawieszone w przepływającym gazie, które wydostają się z reaktora po zwolnieniu zaworu.

Nowoczesne instalacje czasami wykorzystują dwa lub więcej pojedynczych reaktorów szeregowo (na przykład dwa lub więcej reaktorów zawiesinowych lub dwa reaktory fazy gazowej), z których każdy pracuje w nieco innych warunkach, tak że właściwości różnych produktów z reaktorów są obecne w wynikowej mieszaninie polimerów, co prowadzi do szerokiego lub bimodalnego rozkładu masy cząsteczkowej. Zapewnia to lepsze właściwości mechaniczne, takie jak sztywność i wytrzymałość.

| Rysunek 7 Granulki poli(etenu), które są następnie wykorzystywane do produkcji folii, wytłaczane do rur lub formowane. By kind permission of Total. |

|

Proszek HDPE wychodzący z któregokolwiek z reaktorów omówionych powyżej jest oddzielany od rozcieńczalnika lub rozpuszczalnika (jeśli jest stosowany) i jest wytłaczany oraz cięty na granulki.

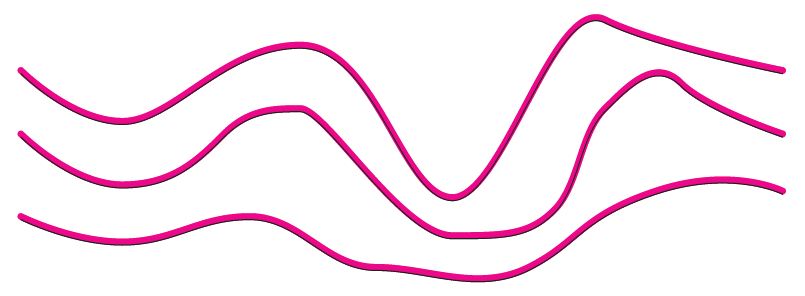

Ta metoda daje liniowe łańcuchy polimerowe z niewielką ilością rozgałęzień. Cząsteczki poli(etenu) mogą być bliżej siebie dopasowane. Łańcuchy polimerowe można przedstawić w następujący sposób:

Prowadzi to do silnych wiązań międzycząsteczkowych, dzięki czemu materiał jest mocniejszy, gęstszy i sztywniejszy niż LDPE. Polimer ten nie jest przezroczysty.

Liniowy poli(eten) o małej gęstości (LLDPE)

Poli(eten) o małej gęstości ma wiele zastosowań, ale wysokociśnieniowa metoda produkcji, za pomocą której jest wytwarzany, ma wysokie koszty kapitałowe. Jednakże, opracowano elegancką technikę, opartą zarówno na katalizatorach Zieglera-Natty, jak i katalizatorach nieorganicznych, do produkcji liniowego poli(etenu) LLDPE o niskiej gęstości, który ma nawet lepsze właściwości niż LDPE. Każdy z trzech procesów, zawiesina, roztwór i faza gazowa, może być stosowany, gdy wybrany jest katalizator Ziegler-Natta. Proces w fazie gazowej jest stosowany, gdy stosowany jest katalizator nieorganiczny.

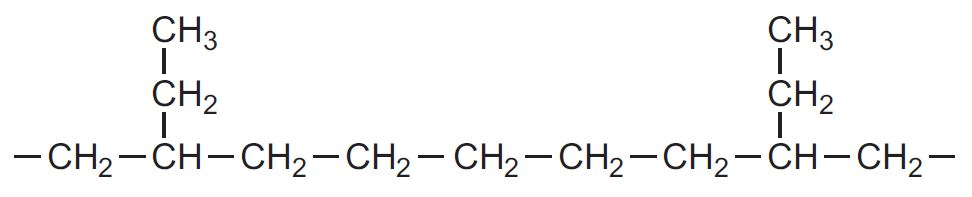

Do materiału wsadowego dodaje się niewielkie ilości komonomeru, takiego jak but-1-en lub heks-1-en. Monomery ulegają losowej polimeryzacji i wzdłuż liniowych łańcuchów występują małe rozgałęzienia składające się z kilku atomów węgla.

Na przykład w przypadku but-1-enu, CH3CH2CH=CH2, struktura polimeru jest następująca:

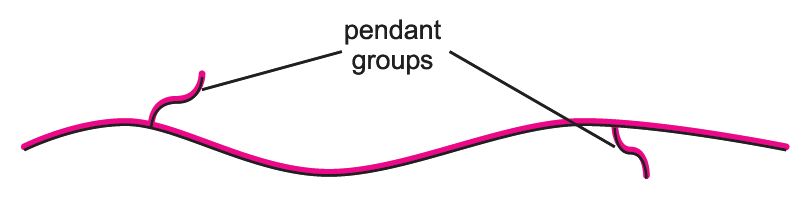

Łańcuchy boczne są znane jako grupy wiszące lub rozgałęzienia krótkich łańcuchów. Cząsteczka może być przedstawiona jako:

Struktura jest zasadniczo liniowa, ale z powodu rozgałęzień krótkich łańcuchów ma niską gęstość. Struktura ta nadaje materiałowi znacznie lepszą sprężystość, wytrzymałość na rozerwanie i elastyczność bez użycia plastyfikatorów. To sprawia, że liniowy poli(eten) o małej gęstości jest idealnym materiałem do wytwarzania produktów foliowych, takich jak te stosowane w opakowaniach.

Właściwości polimeru, a tym samym jego zastosowania, mogą być zróżnicowane przez zmianę proporcji etenu i komonomeru oraz przez stosowanie różnych komonomerów. Wszystko to można zrobić bez wyłączania zakładu, co jest ogromną zaletą.

Metalocenowy liniowy poli(eten) o małej gęstości (mLLDPE)

Rysunek 8 Folia z poli(etenu) jest szeroko stosowana do pakowania żywności.

Za uprzejmą zgodą BP.

Ten poli(eten), znany jako mLLDPE, jest wytwarzany przez nową rodzinę katalizatorów, metaloceny. Inna nazwa tej rodziny to katalizator typu „single site catalyst”. Zaletą mLLDPE jest to, że jest on znacznie bardziej jednorodny pod względem struktury molekularnej niż klasyczny LLDPE produkowany przez katalizatory Zieglera-Natty. Każdy katalizator jest katalizatorem typu „single site”, który wytwarza ten sam łańcuch PE. Chemicy porównują strukturę metalocenów do kanapki. Metal przejściowy (często cyrkon lub tytan) „wypełnia” dziurę pomiędzy warstwami związków organicznych.

Katalizatory są jeszcze bardziej specyficzne niż oryginalny Ziegler-Natta i możliwe jest kontrolowanie masy cząsteczkowej polimeru, jak również jego konfiguracji. Zazwyczaj stosowane są procesy zawiesinowe lub roztworowe.

Poly(eten) wytwarzany przy użyciu metalocenu może być stosowany jako bardzo cienka folia, która ma doskonałe właściwości optyczne i wydajność uszczelniania, co czyni je bardzo skutecznymi do pakowania żywności. Prawdziwym plusem dla katalizatorów metalocenowych są poprawione właściwości mechaniczne folii wykonanych z mLLDPE.

Ko-polimery

Eten tworzy kopolimery z propenem, które mają bardzo użyteczne właściwości.