- Elemente ale încălzirii prin inducție

- Ce sunt bobinele de inducție & Cum funcționează?

- Cum funcționează bobinele de inducție?

- Modificarea bobinei în funcție de aplicație

- Tipuri de bobine de încălzire

- Spirale pancake dublu deformat

- Bobină cu întoarcere divizată

- Bobine de tip canal

- Proiectarea conductoarelor pentru bobine de inducție

Elemente ale încălzirii prin inducție

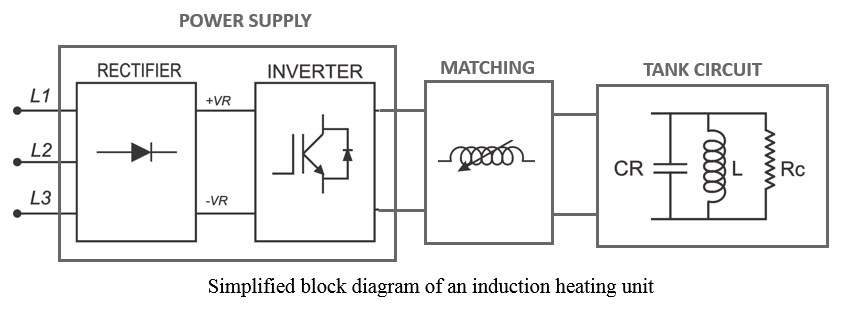

Un sistem tipic de încălzire prin inducție include o sursă de alimentare, un circuit de adaptare a impedanței, un circuit de rezervor și un aplicator. Aplicatorul, care este bobina de inducție, poate fi o parte a circuitului rezervorului. Un circuit rezervor este, de obicei, un set paralel de condensatori și inductori. Condensatorul și inductorul din circuitul rezervor sunt rezervoare de energie electrostatică și, respectiv, de energie electromagnetică. La frecvența de rezonanță, condensatorul și inductorul încep să își balanseze energia stocată unul față de celălalt. În configurația paralelă, această conversie de energie are loc la un curent ridicat. Curentul ridicat prin bobină ajută la obținerea unui bun transfer de energie de la bobina de inducție la piesa de prelucrat.

Click aici pentru a afla ce sunt și cum funcționează bobinele de inducție și care sunt diferitele tipuri de bobine.

a) Sursa de alimentare

a) Sursa de alimentare

Sursele de alimentare sunt una dintre cele mai importante părți ale unui sistem de încălzire prin inducție. Ele sunt de obicei clasificate în funcție de gama de frecvențe de funcționare și de puterea lor. Există diferite tipuri de surse de alimentare cu inducție, care sunt surse de frecvență de linie, multiplicatori de frecvență, motoare-generatoare, convertoare cu scântei și invertoare în stare solidă. Invertoarele în stare solidă au cea mai mare eficiență dintre sursele de alimentare.

O sursă de alimentare tipică cu invertor în stare solidă include două secțiuni majore: redresor și invertor. Curenții de c.a. de linie sunt convertiți în c.c. în secțiunea redresor cu ajutorul diodelor sau tiristoarelor. Curentul de c.c. merge la invertor, unde comutatoarele cu semiconductori, cum ar fi IGBT-urile sau MOSFET-urile, îl convertesc în curent, de data aceasta la o frecvență ridicată (de obicei în intervalul 10kHz-600kHz). Conform diagramei de mai jos, IGBT-urile pot funcționa la un nivel de putere mai mare și la o frecvență mai mică, față de MOSFET-urile care funcționează la un nivel de putere mai mic și la frecvențe mai mari.

b) Potrivirea impedanței

Sursele de alimentare pentru încălzirea prin inducție, ca orice alt dispozitiv electronic, au valori maxime de tensiune și curent care nu trebuie depășite. Pentru a furniza puterea maximă de la sursa de alimentare la sarcină (piesa de lucru), impedanța sursei de alimentare și a sarcinii trebuie să fie cât mai apropiată posibil. În acest fel, valorile puterii, tensiunii și curentului pot atinge simultan cele mai înalte limite permise. În acest scop, în unitățile de încălzire prin inducție se utilizează circuite de adaptare a impedanței. În funcție de aplicație, pot fi utilizate diferite combinații de elemente electrice (de exemplu, transformatoare, inductanțe variabile, condensatoare etc.).

c) Rezervorul de rezonanță

Rezervorul de rezonanță dintr-un sistem de încălzire prin inducție este, în mod normal, un set paralel de condensator și inductor care rezonează la o anumită frecvență. Frecvența se obține din următoarea formulă:

unde L este inductanța bobinei de inducție și C este capacitatea. Conform animației de mai jos, fenomenul de rezonanță este foarte asemănător cu ceea ce se întâmplă într-un pendul oscilant. Într-un pendul, energiile cinetică și potențială se transformă una în alta în timp ce acesta se balansează de la un capăt la altul. Mișcarea este amortizată din cauza frecării și a altor pierderi mecanice. În rezervorul de rezonanță, energia furnizată de sursa de alimentare oscilează între inductor (sub formă de energie electromagnetică) și condensator (sub formă de energie electrostatică). Energia este amortizată din cauza pierderilor din condensator, inductor și din piesa de lucru. Pierderile din piesa de prelucrat sub formă de căldură sunt dorite și reprezintă scopul încălzirii prin inducție.

Cazanul de rezonanță propriu-zis include condensatorul și inductorul. O baterie de condensatoare este utilizată pentru a furniza capacitatea necesară pentru a atinge o frecvență de rezonanță apropiată de capacitatea sursei de alimentare. La frecvențe joase (sub 10kHz) se folosesc condensatori umpluți cu ulei, iar la frecvențe mai mari (peste 10kHz) se folosesc condensatori ceramici sau cu dielectric solid.

d) Inductori de încălzire prin inducție

Ce sunt bobinele de inducție & Cum funcționează?

Serpentina de încălzire prin inducție este o țeavă de cupru sau un alt material conductor cu o formă specifică prin care trece curent electric alternativ, creând un câmp magnetic variabil. Piesele metalice sau alte materiale conductoare sunt plasate în interiorul, prin sau în apropierea bobinei de încălzire prin inducție, fără a atinge bobina, iar câmpul magnetic variabil care este generat provoacă o frecare în interiorul metalului, determinând încălzirea acestuia.

Cum funcționează bobinele de inducție?

Câteva condiții trebuie luate în considerare la proiectarea unei bobine:

1. Pentru a crește eficiența încălzitoarelor prin inducție, distanța dintre bobină și piesa de lucru trebuie să fie redusă la minimum. Eficiența cuplării dintre bobină și piesa de prelucrat este invers proporțională cu rădăcina pătrată a distanței dintre ele.

2. Dacă piesa este poziționată în centrul bobinei elicoidale, aceasta va fi cuplată cel mai bine la câmpul magnetic. Dacă este descentrată, zona piesei aflată mai aproape de spire va primi mai multă căldură. Acest efect a fost prezentat în figura de mai jos.

3. De asemenea, poziția apropiată de conexiunea conductoare-bobine are o densitate mai slabă a fluxului magnetic, prin urmare nici măcar centrul ID al bobinei elicoidale nu este centrul de încălzire prin inducție.

4. Trebuie evitat efectul de anulare (figura din stânga). Acest lucru se întâmplă atunci când deschiderea bobinei este foarte mică. Punerea unei bucle în bobină va ajuta la asigurarea inductanței necesare (figura din dreapta). Inductanța unui inductor definește capacitatea acelui inductor de a stoca energie magnetică. Inductanța este poate fi calculată după cum urmează:

unde ε este forța electromotoare și dI/dt este rata de variație a curentului în bobină. ε însuși este egal cu rata de variație a fluxului magnetic în bobină (- dφ/dt), unde fluxul magnetic φ poate fi calculat din NBA, cu N fiind numărul de spire, B câmpul magnetic și A aria inductorului. Prin urmare, inductanța va fi egală cu:

Este evident că valoarea inductanței este liniar proporțională cu aria inductorului. Prin urmare, trebuie să se ia în considerare o valoare minimă pentru bucla inductorului, astfel încât acesta să poată stoca energia magnetică și să o livreze piesei de lucru prin inducție.

Eficiența bobinei

Eficiența bobinei este definită după cum urmează:

Tabelul de mai jos prezintă eficiența tipică a diferitelor bobine:

Modificarea bobinei în funcție de aplicație

În mai multe aplicații, obiectul de încălzire nu are un profil uniform, deși are nevoie de o încălzire uniformă. În aceste cazuri, câmpul de flux magnetic trebuie să fie modificat. Există două metode tipice pentru a realiza acest lucru. O modalitate este de a decupla spirele acolo unde piesa are o secțiune transversală mai mare (dacă se utilizează o bobină elicoidală). O metodă mai obișnuită constă în mărirea distanței dintre înfășurări în zonele în care secțiunea transversală a piesei este mai mare. Ambele metode sunt prezentate în figura de mai jos.

Aceeași situație se întâmplă și la încălzirea suprafețelor plane cu bobine pancake mari. Zona centrală va primi căldură excesivă. Pentru a evita acest lucru, distanța dintre suprafața bobinei și obiectul plat va fi mărită prin aplicarea unei forme conice la bobina clătită.

O bobină cu căptușeală este utilizată în aplicații în care este necesară o zonă de încălzire largă și uniformă, dar dorim să evităm utilizarea unor tuburi mari de cupru. Căptușeala este o foaie lată care este lipită prin lipire de tubulatura bobinei în cel puțin două puncte. Restul îmbinării va fi lipit doar pentru a asigura o conexiune maximă de transfer de căldură. De asemenea, un profil sinusoidal va contribui la creșterea capacității de răcire a serpentinei. O astfel de bobină este prezentată în figura de mai jos.

Ca urmare a creșterii lungimii de încălzire, numărul de spire trebuie să crească pentru a menține uniformitatea încălzirii.

În funcție de modificările formei piesei de prelucrat, modelul de încălzire variază. Fluxul magnetic tinde să se acumuleze la marginile, tăieturile de suprafață sau adânciturile obiectului de încălzire, determinând astfel o rată de încălzire mai mare în aceste zone. Figura de mai jos arată „efectul de margine”, unde bobina este mai înaltă decât marginea elementului de încălzire, iar încălzirea excesivă are loc în această zonă. Pentru a evita acest lucru, bobina poate fi adusă mai jos, pentru a fi egală sau ușor mai jos decât marginea.

Încălzirea prin inducție a discurilor poate provoca, de asemenea, încălzirea excesivă a marginilor, așa cum se arată în figura de mai jos. Marginile vor avea o încălzire mai mare. Înălțimea bobinei poate fi redusă sau capetele bobinei pot fi realizate cu o rază mai mare pentru a se decupla de marginea piesei de prelucrat.

Cuvintele ascuțite ale bobinelor dreptunghiulare pot provoca o încălzire mai adâncă în piesa de prelucrat. Decuplarea colțurilor bobinei, pe de o parte, va reduce rata de încălzire a colțului, dar, pe de altă parte, scade eficiența generală a procesului de inducție.

Unul dintre elementele importante care trebuie luate în considerare la proiectarea bobinelor cu mai multe locuri este efectul bobinelor adiacente una asupra celeilalte. Pentru a menține puterea de încălzire a fiecărei bobine la maxim, distanța între centrele bobinelor adiacente trebuie să fie de cel puțin 1,5 ori mai mare decât diametrul bobinei.

Industoarele divizate sunt utilizate în aplicațiile în care este necesară o cuplare strânsă și, de asemenea, piesa nu poate fi extrasă din bobină după procesul de încălzire. Un aspect important în acest caz este că trebuie asigurat un contact electric foarte bun în locul în care se întâlnesc suprafețele articulate. De obicei, se utilizează un strat subțire de argint pentru a asigura cel mai bun contact electric de suprafață. Părțile divizate ale bobinelor vor fi răcite cu ajutorul unor tuburi flexibile de apă. Compresia pneumatică automatizată este adesea utilizată pentru a închide/deschide bobina și, de asemenea, pentru a asigura presiunea necesară în zona articulată.

Tipuri de bobine de încălzire

Spirale pancake dublu deformat

În aplicații precum încălzirea vârfului arborilor, atingerea unei uniformități a temperaturii poate fi dificilă din cauza efectului de anulare în centrul suprafeței vârfului. Pentru a obține un profil de încălzire uniformă se poate utiliza o bobină de clătită dublu deformată cu laturile frezate, similară cu schema de mai jos. Trebuie să se acorde atenție direcției celor două clătite, în care înfășurările centrale sunt înfășurate în aceeași direcție și au efect magnetic adăugător.

Bobină cu întoarcere divizată

În aplicațiile cum ar fi sudarea unei benzi înguste pe o parte a unui cilindru lung, în care o lungime relativ mare trebuie încălzită considerabil mai mult decât celelalte zone ale obiectului, calea de întoarcere a curentului va fi importantă. Utilizând bobina de tip Split-Return, curentul ridicat indus în calea de sudare va fi împărțit în două care vor fi și mai largi. În acest fel, rata de încălzire la nivelul traseului de sudare este de cel puțin patru ori mai mare decât în restul părților obiectului.

Bobine de tip canal

Bobinele de tip canal se utilizează dacă timpul de încălzire nu este foarte scurt și, de asemenea, sunt necesare densități de putere destul de mici. Un număr de piese de încălzire vor trece prin bobină cu o viteză constantă și vor atinge temperatura maximă la ieșirea din mașină. Capetele bobinei sunt de obicei îndoite pentru a asigura calea de intrare și ieșire a pieselor din bobină. În cazul în care este necesară încălzirea unui profil, se pot utiliza concentratoare de plăci cu bobine cu canale cu mai multe ture.

Tubul pătrat din cupru are două avantaje principale în comparație cu tubulatura rotundă: a) deoarece are o suprafață mai plană care „privește” piesa de prelucrat, asigură o mai bună cuplare electromagnetică cu sarcina de încălzire și b) este mai ușor din punct de vedere structural să se implementeze spire cu tubulatura pătrată decât cu cea rotundă.

Proiectarea conductoarelor pentru bobine de inducție

Proiectarea conductoarelor: Cablurile sunt o parte a bobinei de inducție și, deși sunt foarte scurte, au o inductanță finită. În general, diagrama de mai jos prezintă schema de circuit a stației termice a unui sistem de unități de inducție. C este condensatorul de rezonanță instalat în stația termică, L_lead este inductanța totală a conductoarelor bobinei și L_coil este inductanța bobinei de inducție cuplată cu sarcina de încălzire. V_total este tensiunea aplicată de la sursa de alimentare cu inducție la stația de încălzire, V_lead este căderea de tensiune pe inductanța conductorului și V_coil este tensiunea care va fi aplicată la bobina de inducție. Tensiunea totală este însumarea tensiunii plumbului și a tensiunii bobinei de inducție:

V_lead reprezintă cantitatea de tensiune totală care este ocupată de plombe și care nu face nici o acțiune utilă de inducție. Obiectivul proiectantului va fi acela de a minimiza această valoare. V_lead poate fi calculat astfel:

Este evident din formulele de mai sus că, pentru a minimiza valoarea lui V_lead, atunci inductanța conductoarelor trebuie să fie de câteva ori mai mică decât inductanța bobinei de inducție (L_lead≪L_bobină).

Reducerea inductanței conductoarelor: La frecvențe joase, de obicei deoarece se utilizează bobine cu inductanță mare (multiturn și/sau cu ID mare), L_lead este mult mai mic decât L_coil. Cu toate acestea, deoarece numărul de spire și dimensiunea totală a bobinei se reduce pentru inductoarele de înaltă frecvență, atunci va deveni important să se aplice metode speciale pentru a minimiza inductanța conductorului. Mai jos sunt prezentate două exemple pentru a realiza acest lucru.

Concentratoare de flux: Atunci când un material magnetic este plasat într-un mediu care include câmpuri magnetice, datorită rezistenței magnetice scăzute (reluctanță), acestea tind să absoarbă liniile de flux magnetic. Capacitatea de absorbție a câmpului magnetic este cuantificată prin Permeabilitatea magnetică relativă. Această valoare pentru aer, cupru și oțel inoxidabil este una, dar pentru oțelul moale poate ajunge până la 400, iar pentru fier până la 2000. Materialele magnetice își pot păstra capacitatea magnetică până la temperatura Curie, după care permeabilitatea lor magnetică scade la unu și nu vor mai fi magnetice.

Un concentrator de flux este un material cu permeabilitate ridicată și conductivitate electrică scăzută care este proiectat pentru a fi utilizat în construcția bobinelor încălzitorului cu inducție pentru a amplifica câmpul magnetic aplicat sarcinii de încălzire. Figura de mai jos arată cum plasarea unui concentrator de flux în centrul unei bobine pancake va concentra liniile de câmp magnetic la suprafața bobinei. Astfel, materialele plasate deasupra bobinei clătită se vor cupla mai bine și vor primi încălzirea maximă.

Efectul concentratorului de flux asupra densității de curent din bobina de inducție este prezentat în figura de mai jos. Cea mai mare parte a curentului va fi concentrată pe suprafața care nu este acoperită cu concentratorul de flux. Prin urmare, bobina poate fi proiectată în așa fel încât numai partea bobinei orientată spre sarcina de încălzire să fie lipsită de materialele concentratoare. În electromagnetism, acest lucru se numește efect de fantă. Efectul de fantă va crește semnificativ eficiența bobinei, iar încălzirea va necesita un nivel de putere mai mic.

.