| În 2013, 2015 | 2018 (est) | |

|---|---|---|

| Lume | 81.8 | 99,6 |

| America de Nord2 | 16.0 | 18,1 |

| Europa3 | 12,9 | 13,8 |

| Asia Pacific | 36.6 | 47,5 |

| Alții | 16,3 | 20,2 |

1. Freedonia, 2014

2. SUA: 17,4 milioane de tone în 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 milioane de tone în 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8,27 | 5,8 | |

4. Nexant și ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

>* Multe fabrici pot produce ambele forme de poli(etenă) și pot modifica cantitatea pe care o produc din fiecare tip în scurt timp. Ambele utilizează un catalizator Ziegler (sau Phillips). În cazul în care se utilizează etenă pură, se formează HDPE. LLDPE se produce atunci când la etenă se adaugă o cantitate mică de o altă alchenă, de exemplu but-1-ene.

O altă formă, discutată mai jos, mLLDPE, este, în prezent, produsă în cantități mult mai mici.

- Fabricarea poli(etenei) (polietilenă)

- Poli(etenă) de joasă densitate (LDPE)

- Poli(etenă) de înaltă densitate (HDPE)

- (i) Procedeu cu suspensie (folosind fie CSTR (reactor cu rezervor cu agitare continuă), fie o buclă)

- (ii) Procedeu cu soluție

- (iii) Procedeu în fază gazoasă

- Poli(etenă) liniară de joasă densitate (LLDPE)

- Poli(etenă) liniară metalocenă de joasă densitate (mLLDPE)

- Co-polimeri

Fabricarea poli(etenei) (polietilenă)

Poli(etena) se obține prin mai multe metode, prin polimerizarea prin adiție a etenei, care este produsă în principal prin cracarea etanului și propanului, a naftei și a motorinei.

În Brazilia se construiește o nouă uzină pentru producerea de poli(etenă), din etenă, care este obținută din trestie de zahăr prin bioetanol. Aceasta este denumită uneori poli(etenă) pe bază biologică (polietilenă pe bază biologică).

Poli(etenă) de joasă densitate (LDPE)

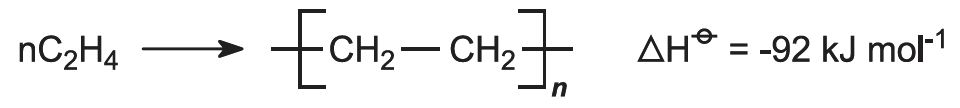

Procesul este operat sub presiune foarte mare (1000-3000 atm) la temperaturi moderate (420-570 K), așa cum se poate prezice din ecuația reacției:

Este un proces de polimerizare radicalară și se folosește un inițiator, cum ar fi o cantitate mică de oxigen, și/sau un peroxid organic.

Etenul (puritate de peste 99,9%) se comprimă și se introduce într-un reactor împreună cu inițiatorul. Poli(etena) topită este extrasă, extrudată și tăiată în granule. Etenul care nu a reacționat este reciclat. Molecula medie de polimer conține în medie 4000-40 000 de atomi de carbon, cu multe ramificații scurte.

De exemplu,

Se poate reprezenta prin:

Există aproximativ 20 de ramificații la 1000 de atomi de carbon. Masa moleculară relativă și ramificarea influențează proprietățile fizice ale LDPE. Ramificarea afectează gradul de cristalinitate care, la rândul său, afectează densitatea materialului. LDPE este, în general, amorf și transparent, cu o cristalinitate de aproximativ 50%. Ramificările împiedică moleculele să se potrivească strâns între ele și astfel are o densitate scăzută.

Poli(etenă) de înaltă densitate (HDPE)

Două tipuri de catalizatori sunt utilizate în principal la fabricarea HDPE:

- un catalizator organometalic Ziegler-Natta (compuși de titan cu un alchil de aluminiu).

- un compus anorganic, cunoscut sub numele de catalizator de tip Phillips. Un exemplu bine cunoscut este oxidul de crom(VI) pe siliciu, care se prepară prin prăjirea unui compus de crom(III) la cca 1000 K în oxigen și apoi se depozitează înainte de utilizare, sub azot.

HDPE este produs prin trei tipuri de procedee. Toate funcționează la presiuni relativ scăzute (10-80 atm) în prezența unui catalizator Ziegler-Natta sau anorganic. Temperaturile tipice variază între 350-420 K. În toate cele trei procese, hidrogenul este amestecat cu etena pentru a controla lungimea catenei polimerului.

(i) Procedeu cu suspensie (folosind fie CSTR (reactor cu rezervor cu agitare continuă), fie o buclă)

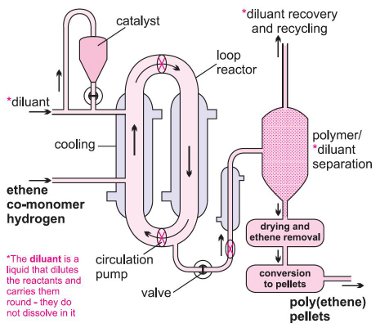

Catalizatorul Ziegler-Natta, sub formă de granule, este amestecat cu o hidrocarbură lichidă (de exemplu, 2-metilpropan (izobutan) sau hexan), care acționează pur și simplu ca un diluant. Un amestec de hidrogen și etenă este trecut sub presiune în suspensie, iar etena este polimerizată în HDPE. Reacția are loc într-un reactor cu buclă mare, amestecul fiind agitat în mod constant (figura 4). La deschiderea unei supape, produsul este eliberat, iar solventul este evaporat pentru a lăsa polimerul, care conține încă catalizatorul. Vaporii de apă, care trec cu azotul prin polimer, reacționează cu situsurile catalitice, distrugându-le activitatea. Reziduul catalizatorului, oxizi de titan(IV) și de aluminiu, rămâne amestecat, în cantități infime, în polimer.

Figura 5 Procedeul cu suspensie folosind un reactor cu buclă.

Cu permisiunea amabilă a Total.

Figura 4 Fabricarea poli(etenei) folosind

procesul cu suspensie într-un reactor cu buclă.

(ii) Procedeu cu soluție

Cea de-a doua metodă implică trecerea etenei și a hidrogenului sub presiune într-o soluție de catalizator Ziegler-Natta într-o hidrocarbură (un alcan C10 sau C12). Polimerul se obține într-un mod similar cu metoda cu suspensie.

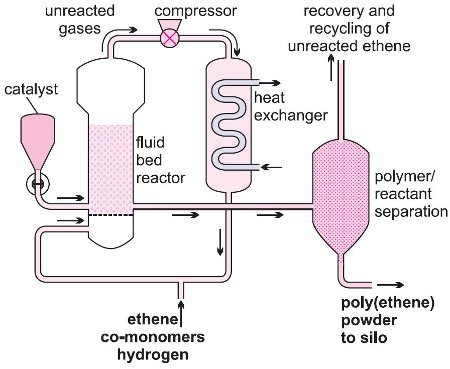

(iii) Procedeu în fază gazoasă

Figura 6 Procedeu în fază gazoasă de joasă presiune.

Un amestec de etenă și hidrogen este trecut peste un catalizator Phillips într-un reactor cu pat fix (figura 6).

Etenul se polimerizează pentru a forma granule de HDPE, suspendate în gazul care curge, care ies din reactor atunci când se eliberează supapa.

Instalațiile moderne utilizează uneori două sau mai multe reactoare individuale în serie (de exemplu, două sau mai multe reactoare cu suspensie sau două reactoare în fază gazoasă), fiecare dintre acestea fiind în condiții ușor diferite, astfel încât proprietățile diferitelor produse din reactoare sunt prezente în amestecul de polimeri rezultat, ceea ce conduce la o distribuție largă sau bimodală a masei moleculare. Acest lucru oferă proprietăți mecanice îmbunătățite, cum ar fi rigiditatea și tenacitatea.

| Figura 7 Granule de poli(etenă) care sunt apoi utilizate pentru a face filme, extrudate în țevi sau turnate. Cu permisiunea amabilă a Total. |

|

Pudra de HDPE care iese din oricare dintre reactoarele discutate mai sus este separată de diluant sau solvent (dacă se folosește) și este extrudată și tăiată în granule.

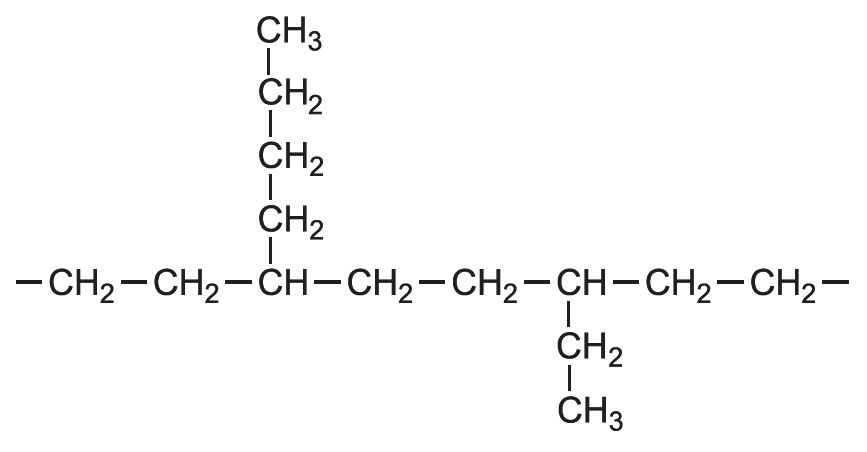

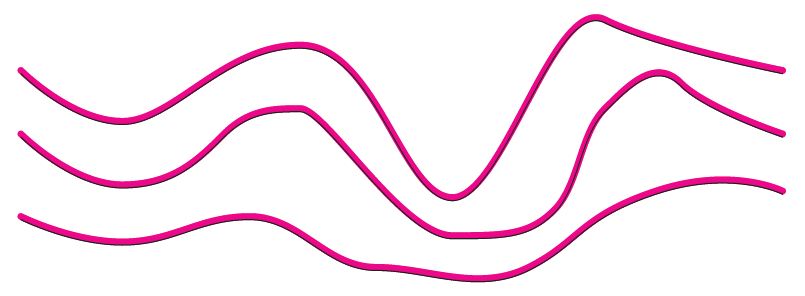

Această metodă dă lanțuri polimerice liniare cu puține ramificații. Moleculele de poli(etenă) se pot potrivi mai bine între ele. Lanțurile polimerice pot fi reprezentate astfel:

Aceasta duce la legături intermoleculare puternice, ceea ce face ca materialul să fie mai rezistent, mai dens și mai rigid decât LDPE. Polimerul nu este transparent.

Poli(etenă) liniară de joasă densitate (LLDPE)

Poli(etena) de joasă densitate are multe utilizări, dar metoda de fabricare la presiune înaltă prin care este produs are costuri de capital ridicate. Cu toate acestea, a fost dezvoltată o tehnică elegantă, bazată atât pe Ziegler-Natta, cât și pe catalizatori anorganici, pentru a produce polietilenă liniară de joasă densitate (LLDPE) LLDPE, care are proprietăți chiar mai bune decât LDPE. Oricare dintre cele trei procese, slurry, soluție și fază gazoasă, poate fi utilizat atunci când se alege un catalizator Ziegler-Natta. Procedeul în fază gazoasă este utilizat atunci când se folosește catalizatorul anorganic.

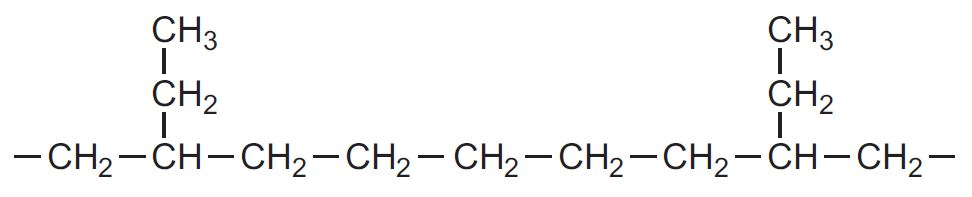

La materia primă se adaugă cantități mici de un co-monomer, cum ar fi but-1-ena sau hex-1-ena. Monomerii sunt polimerizați aleatoriu și există ramificații mici formate din câțiva atomi de carbon de-a lungul lanțurilor liniare.

De exemplu, cu but-1-ena, CH3CH2CH=CH2, structura polimerului este:

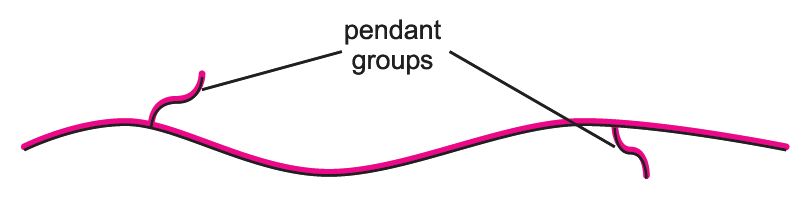

Căile laterale sunt cunoscute sub numele de grupări pandante, sau ramificații cu lanț scurt. Molecula poate fi reprezentată ca:

Structura este în esență liniară, dar din cauza ramificațiilor lanțului scurt are o densitate scăzută. Structura conferă materialului o reziliență, o rezistență la rupere și o flexibilitate mult mai bune, fără utilizarea de plastifianți. Acest lucru face din poli(etena) liniară de densitate scăzută un material ideal pentru fabricarea produselor sub formă de folie, cum ar fi cele utilizate în ambalaje.

Proprietățile polimerului și, prin urmare, utilizările sale, pot fi variate prin variația proporției de etenă și de co-monomer și prin utilizarea de diferiți co-monomeri. Toate acestea se pot face fără a închide fabrica, ceea ce reprezintă un avantaj enorm.

Poli(etenă) liniară metalocenă de joasă densitate (mLLDPE)

Figura 8 Folia de poli(etenă) este utilizată pe scară largă pentru ambalarea alimentelor.

Cu permisiunea BP.

Acest poli(etenă), cunoscut sub numele de mLLDPE, este produs de o nouă familie de catalizatori, metalocenii. O altă denumire pentru această familie este catalizator cu un singur situs. Avantajul constă în faptul că mLLDPE este mult mai omogen din punct de vedere al structurii moleculare decât LLDPE-ul clasic produs de catalizatorii Ziegler-Natta. Fiecare catalizator este un catalizator cu un singur situs care produce același lanț de PE. Chimiștii au comparat structura metalocenelor cu cea a unui sandwich. Există un metal de tranziție (adesea zirconiu sau titan) care „umple” o gaură între straturi de compuși organici.

Catalizatorii sunt chiar mai specifici decât cei originali Ziegler-Natta și este posibil să se controleze masa moleculară a polimerului, precum și configurația acestuia. De obicei, se folosesc fie procedeele cu suspensie, fie procedeele cu soluție.

Poli(etenă) produsă cu ajutorul unui metalocen poate fi folosită ca peliculă foarte subțire, care are proprietăți optice și performanțe excelente de etanșare, ceea ce le face foarte eficiente pentru ambalarea alimentelor. Adevăratul avantaj al catalizatorilor metaloceni sunt proprietățile mecanice îmbunătățite ale peliculelor fabricate din mLLDPE.

Co-polimeri

Etenul formează copolimeri cu propenul care au proprietăți foarte utile.

.