| I 2013, 2015 | 2018 (est) | |

|---|---|---|

| Världen | 81.8 | 99,6 |

| Nordamerika2 | 16.0 | 18.1 |

| Europa3 | 12.9 | 13.8 |

| Asien och Stillahavsområdet | 36.6 | 47,5 |

| Övriga | 16,3 | 20,2 |

1. Freedonia, 2014

2. USA: 17,4 miljoner ton 2014. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 miljoner ton 2015, Plastics – the Facts 2016 PlasticsEurope 2016

| LDPE | LLDPE* | HDPE* | |

|---|---|---|---|

| World4 | 18.7 | 24.1 | 37.5 |

| US5 | 3.2 | 6.3 | 7.9 |

| Europa6 | 8,27 | 5,8 | |

4. Nexant och ChemVision, 2014

5. 2015 Guide to the Business of Chemistry, American Chemistry Council

6. Plastics- the Facts 2016, PlasticsEurope, 2016

7. LDPE plus LLDPE

* Många anläggningar kan producera båda formerna av poly(eten) och ändra mängden som de producerar av varje typ med kort varsel. Båda använder en Ziegler- (eller Phillips-) katalysator. Om ren eten används bildas HDPE. LLDPE framställs när en liten mängd av en annan alken, t.ex. but-1-en, tillsätts till etenet.

En annan form, som diskuteras nedan, mLLDPE, framställs för närvarande i mycket mindre mängder.

- Tillverkning av poly(eten) (polyeten)

- Poly(eten) med låg densitet (LDPE)

- Poly(eten) med hög densitet (HDPE)

- (i) Slurry-process (med användning av antingen CSTR (kontinuerlig omrörd tankreaktor) eller en slinga)

- (ii) Lösningsprocess

- (iii) Gasfasprocess

- Linjär poly(eten) med låg densitet (LLDPE)

- Metallocen linear low density poly(ethene) (mLLDPE)

- Kopolymerer

Tillverkning av poly(eten) (polyeten)

Poly(eten) framställs med flera metoder genom additionspolymerisering av eten, som huvudsakligen framställs genom krackning av etan och propan, nafta och gasolja.

En ny anläggning håller på att byggas i Brasilien för framställning av poly(eten), från eten som framställs från sockerrör via bioetanol. Detta kallas ibland biobaserad poly(eten) (biobaserad polyeten).

Poly(eten) med låg densitet (LDPE)

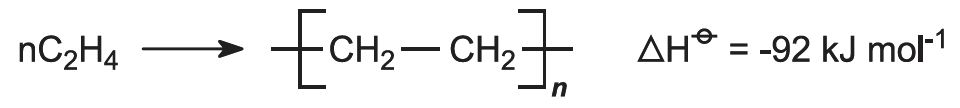

Processen drivs under mycket högt tryck (1000-3000 atm) vid måttliga temperaturer (420-570 K), vilket kan förutsägas av reaktionsekvationen:

Detta är en radikalpolymerisationsprocess och en initiator, till exempel en liten mängd syre, och/eller en organisk peroxid används.

Eten (renhet över 99,9 %) komprimeras och leds in i en reaktor tillsammans med initiatorn. Den smälta poly(eten) avlägsnas, extruderas och skärs till granulat. Oreagerad eten återvinns. Den genomsnittliga polymermolekylen innehåller 4000-40 000 kolatomer, med många korta grenar.

Till exempel,

Den kan representeras av:

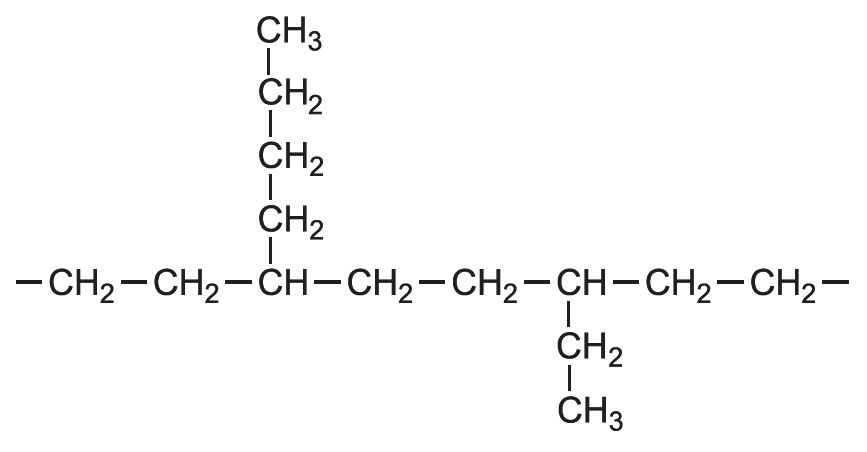

Det finns ungefär 20 grenar per 1000 kolatomer. Den relativa molekylmassan och förgreningarna påverkar LDPE:s fysiska egenskaper. Förgreningen påverkar graden av kristallinitet som i sin tur påverkar materialets densitet. LDPE är i allmänhet amorft och transparent med cirka 50 % kristallinitet. Förgreningarna förhindrar att molekylerna passar tätt intill varandra och därför har det låg densitet.

Poly(eten) med hög densitet (HDPE)

Två typer av katalysatorer används huvudsakligen vid tillverkningen av HDPE:

- en Ziegler-Natta-organometallisk katalysator (titanföreningar med en aluminiumalkyl).

- en oorganisk förening, känd som en katalysator av Phillips-typ. Ett välkänt exempel är krom(VI)oxid på kiseldioxid, som framställs genom att en krom(III)-förening rostas vid ca 1000 K i syre och sedan lagras under kväve före användning.

HDPE framställs genom tre typer av processer. Alla arbetar vid relativt låga tryck (10-80 atm) i närvaro av en Ziegler-Natta-katalysator eller en oorganisk katalysator. Typiska temperaturer ligger mellan 350-420 K. I alla tre processerna blandas väte med etenet för att kontrollera kedjelängden i polymeren.

(i) Slurry-process (med användning av antingen CSTR (kontinuerlig omrörd tankreaktor) eller en slinga)

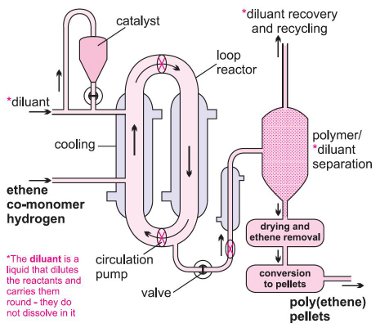

Ziegler-Natta-katalysatorn, i form av granulat, blandas med ett flytande kolväte (t.ex. 2-metylpropan (isobutan) eller hexan), som helt enkelt fungerar som utspädningsmedel. En blandning av väte och eten leds under tryck in i uppslamningen och eten polymeriseras till HDPE. Reaktionen sker i en stor slingreaktor där blandningen ständigt rörs om (figur 4). När en ventil öppnas frigörs produkten och lösningsmedlet avdunstar för att lämna kvar polymeren, som fortfarande innehåller katalysatorn. Vattenånga som strömmar genom polymeren tillsammans med kväve reagerar med de katalytiska platserna och förstör deras aktivitet. Resterna av katalysatorn, titan(IV) och aluminiumoxider, förblir blandade, i mycket små mängder, i polymeren.

Figur 5 Slurryprocessen med hjälp av en slingreaktor.

Med vänligt tillstånd av Total.

Figur 4 Tillverkning av poly(eten) med hjälp av

slurryprocessen i en slingreaktor.

(ii) Lösningsprocess

Den andra metoden innebär att eten och väte under tryck leds in i en lösning av Ziegler-Natta-katalysatorn i ett kolväte (en C10- eller C12-alkan). Polymeren erhålls på liknande sätt som vid slurrymetoden.

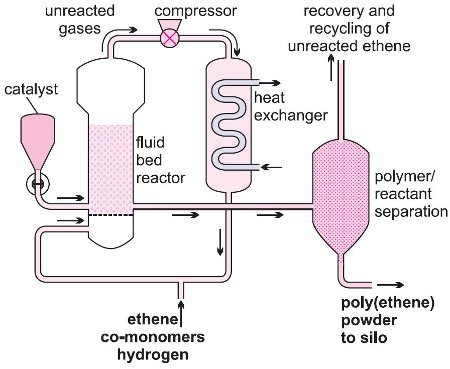

(iii) Gasfasprocess

Figur 6 Gasfasprocess med lågt tryck.

En blandning av eten och väte leds över en Phillips-katalysator i en fastbäddsreaktor (figur 6).

Eten polymeriseras och bildar korn av HDPE, suspenderade i den strömmande gasen, som passerar ut ur reaktorn när ventilen öppnas.

Moderna anläggningar använder ibland två eller flera av de enskilda reaktorerna i serie (t.ex. två eller flera slamreaktorer eller två gasfasreaktorer) som var och en befinner sig under något olika förhållanden, så att egenskaperna hos olika produkter från reaktorerna förekommer i den resulterande polymerblandningen, vilket leder till en bred eller bimodal fördelning av molekylmassan. Detta ger förbättrade mekaniska egenskaper såsom styvhet och seghet.

| Figur 7 Granulat av poly(eten) som sedan används för att göra film, extruderas till rör eller formas. Med vänligt tillstånd av Total. |

|

Det HDPE-pulver som kommer ut från någon av de reaktorer som diskuterats ovan separeras från spädningsmedlet eller lösningsmedlet (om det används) och extruderas och skärs upp till granulat.

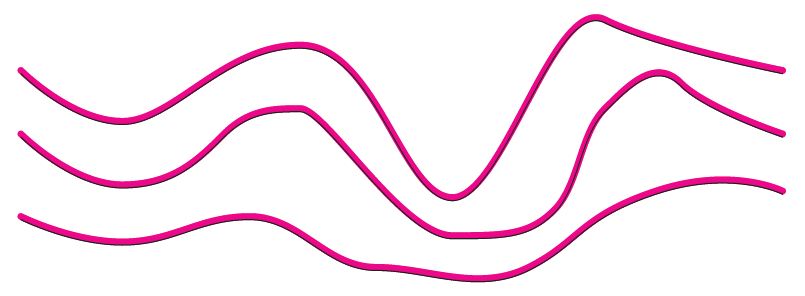

Denna metod ger linjära polymerkedjor med få grenar. Poly(eten)molekylerna kan sitta närmare varandra. Polymerkedjorna kan representeras på följande sätt:

Detta leder till starka intermolekylära bindningar, vilket gör materialet starkare, tätare och styvare än LDPE. Polymeren är inte transparent.

Linjär poly(eten) med låg densitet (LLDPE)

Poly(eten) med låg densitet har många användningsområden, men den högtryckstillverkningsmetod genom vilken den framställs har höga kapitalkostnader. Man har dock utvecklat en elegant teknik baserad på både Ziegler-Natta och oorganiska katalysatorer för att framställa linjär polyeten med låg densitet LLDPE, som har ännu bättre egenskaper än LDPE. Alla de tre processerna, slurry, lösning och gasfas, kan användas när en Ziegler-Natta-katalysator väljs. Gasfasprocessen används när den oorganiska katalysatorn används.

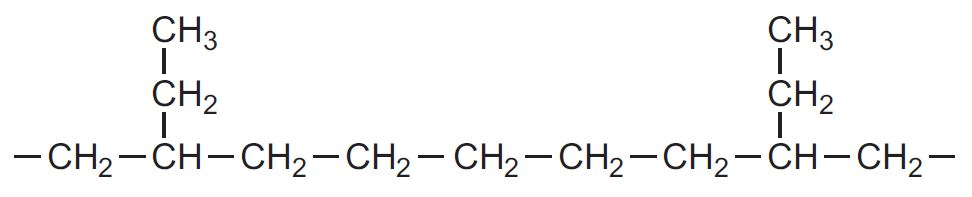

Små mängder av en samonomer, t.ex. but-1-en eller hex-1-en, tillsätts till råvaran. Monomererna polymeriseras slumpmässigt och det finns små förgreningar bestående av några få kolatomer längs de linjära kedjorna.

Till exempel med but-1-en, CH3CH2CH=CH2, är polymerens struktur:

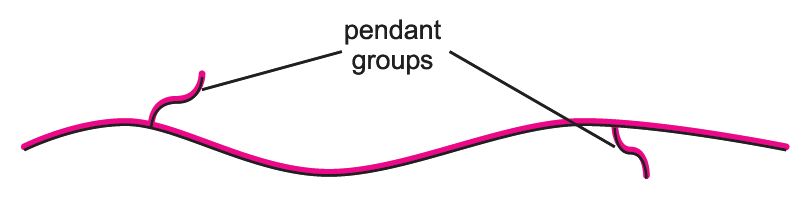

Sidekedjorna kallas hängande grupper, eller kortkedjiga förgreningar. Molekylen kan representeras som:

Strukturen är i huvudsak linjär men på grund av de korta kedjeförgreningarna har den en låg densitet. Strukturen ger materialet mycket bättre elasticitet, rivstyrka och flexibilitet utan användning av mjukgörare. Detta gör linjär poly(eten) med låg densitet till ett idealiskt material för tillverkning av filmprodukter, t.ex. de som används i förpackningar.

Polymerens egenskaper, och därmed dess användningsområden, kan varieras genom att man varierar proportionen eten och komonomer och genom att använda olika komonomer. Allt detta kan göras utan att stänga ner anläggningen, vilket är en enorm fördel.

Metallocen linear low density poly(ethene) (mLLDPE)

Figur 8 Film av poly(ethene) används i stor utsträckning för att slå in livsmedel.

Med vänligt tillstånd av BP.

Denna poly(eten), som kallas mLLDPE, framställs av en ny familj av katalysatorer, metallocenerna. Ett annat namn för denna familj är single site-katalysator. Fördelen är att mLLDPE är mycket mer homogen i fråga om molekylstruktur än klassisk LLDPE som produceras med Ziegler-Natta-katalysatorer. Varje katalysator är en single site-katalysator som producerar samma PE-kedja. Kemister har jämfört metallocenernas struktur med strukturen hos en smörgås. Det finns en övergångsmetall (ofta zirkonium eller titan) som ”fyller” ett hål mellan lager av organiska föreningar.

Katalysatorerna är ännu mer specifika än den ursprungliga Ziegler-Natta-katalysatorn och det är möjligt att styra polymerens molekylmassa såväl som dess konfiguration. Antingen slurry- eller lösningsprocesser används vanligtvis.

Poly(eten) som produceras med hjälp av en metallocen kan användas som mycket tunna filmer som har utmärkta optiska egenskaper och förseglingsprestanda, vilket gör dem mycket effektiva för att slå in livsmedel. Det verkliga pluset för metallocenkatalysatorerna är de förbättrade mekaniska egenskaperna hos de filmer som tillverkas av mLLDPE.

Kopolymerer

Ethen bildar sampolymerer med propen som har mycket användbara egenskaper.